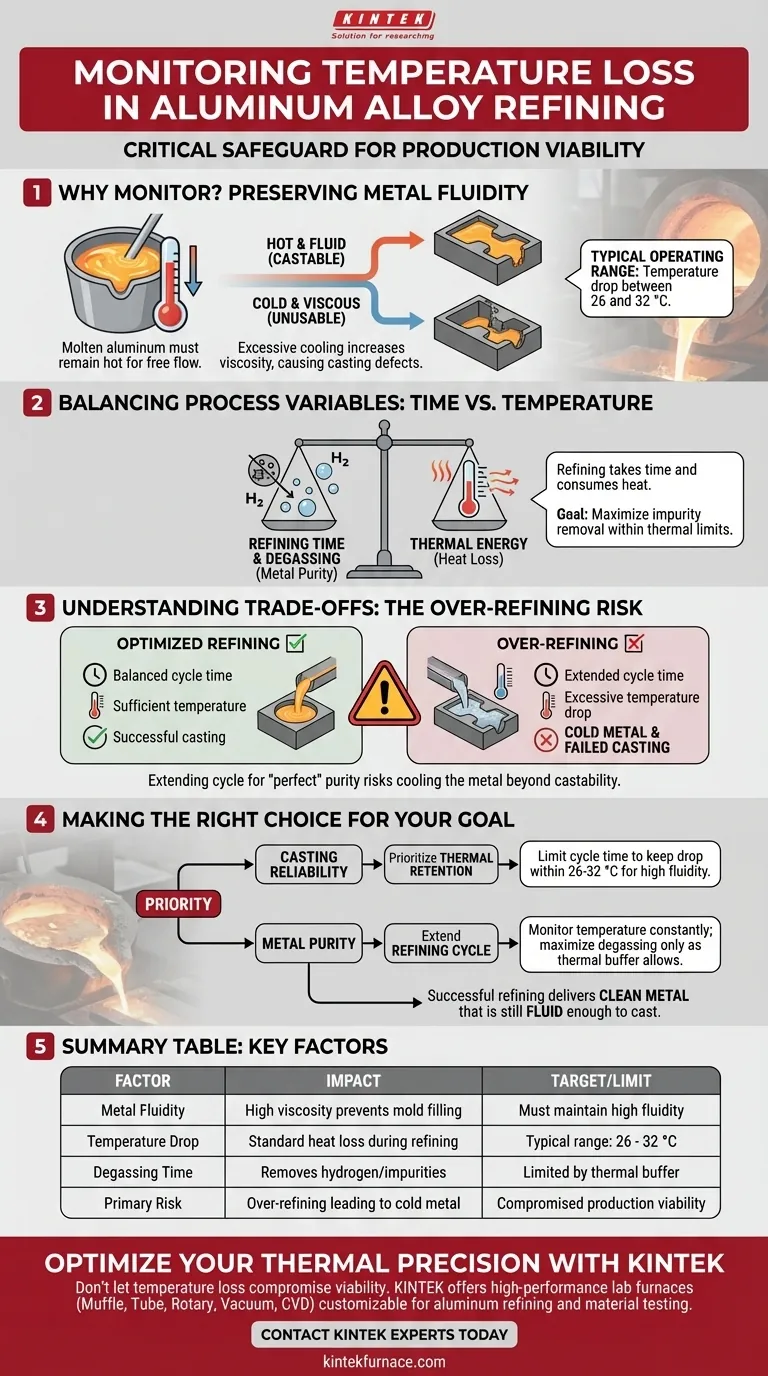

温度监测是保障生产可行性的关键。在铝合金精炼周期中,监测温度损失是强制性的,以确保熔融金属保持足够的流动性以用于最终的铸造过程。如果温度下降过低,金属将无法正确填充模具,从而影响整个生产批次。

虽然精炼对于去除杂质是必要的,但该过程本身会消耗热量。您必须监测温度下降情况,以确保彻底脱气与保持成功铸造所需的热能之间取得平衡。

保持金属流动性

与可铸性的联系

监测温度损失的主要技术原因是流动性。在铸造阶段,熔融铝必须保持足够高的温度才能自由流入模具。

热量损失的后果

如果精炼周期允许金属过度冷却,其粘度会增加。这种流动性不足会阻止合金正确填充复杂的模具几何形状,导致铸件缺陷。

典型操作范围

在标准精炼操作中,温度下降通常在26 至 32 °C之间。监测此特定范围有助于操作员在熔体到达铸造站之前预测其最终状态。

平衡工艺变量

时间与温度的方程

精炼需要时间,而时间等于热量损失。当您延长精炼周期以提高金属纯度时,您不可避免地会损失热能。

管理脱气要求

精炼的目标通常是彻底脱气以去除氢气和杂质。然而,这个过程不能是无限期的;它受到熔融浴热限制的约束。

战略性保持

操作员必须在实现必要的化学质量(脱气)和热量保持之间保持严格的平衡。周期必须在金属仍有足够温度进行铸造时结束,即使理论上可以进行更多的精炼。

理解权衡

过度精炼的风险

延长精炼时间以达到“完美”纯度是一个常见的陷阱。如果精炼时间过长,温度损失将超过安全阈值,导致金属无法用于预期的铸造过程。

操作上的妥协

您通常无法同时最大化这两个变量。您必须接受计算出的温度下降以实现必要的质量,但您必须严格限制该下降幅度,以保护下游生产能力。

为您的目标做出正确选择

为了优化您的精炼周期,您必须权衡金属清洁度的优先级与铸造设备的物理限制。

- 如果您的主要重点是铸造可靠性:通过限制周期时间将温度下降保持在 26-32 °C 的范围内,优先考虑热量保持,确保高流动性。

- 如果您的主要重点是金属纯度:仅在热量缓冲允许的范围内延长精炼周期以实现最大脱气,并持续监测温度以防止冻结问题。

成功的铝精炼不仅仅是清洁金属;它还关乎提供清洁且仍有足够流动性进行铸造的金属。

总结表:

| 因素 | 对铝精炼的影响 | 目标/限制 |

|---|---|---|

| 金属流动性 | 高粘度阻止模具填充 | 必须保持高流动性 |

| 温度下降 | 精炼过程中的标准热量损失 | 典型范围:26 - 32 °C |

| 脱气时间 | 去除氢气/杂质 | 受热量缓冲限制 |

| 主要风险 | 过度精炼导致金属冷却 | 生产可行性受损 |

使用 KINTEK 优化您的热精度

不要让温度损失损害您的生产可行性。在专家研发和制造的支持下,KINTEK 提供全面的高性能实验室炉系列——包括箱式炉、管式炉、旋转炉、真空炉和 CVD 系统——所有这些都可以完全定制,以满足您独特的铝精炼和材料测试需求。

我们先进的加热解决方案可确保您在金属纯度和热量保持之间取得完美平衡。立即联系 KINTEK 专家,了解我们的高温系统如何提高您实验室的效率并保证铸造的可靠性。

图解指南

参考文献

- Ladislav Socha, Petr Nuska. Assessment of refining efficiency during the refining cycle in a foundry degassing unit in industrial conditions. DOI: 10.1038/s41598-024-51914-x

本文还参考了以下技术资料 Kintek Furnace 知识库 .