精确度是成功合成与材料浪费之间的分水岭。 在制备无水稀土卤化物粉末时,管式炉不仅仅是热源,更是控制分解的卤化铵和稀土氧化物之间反应的关键机制。没有精确的热量管理,您将面临反应物升华损失或最终产品被不需要的化学副产物污染的风险。

精确的热调节可防止反应物过早损失和杂质的形成,确保生成具有高离子导电性的微观颗粒。它是促进正确化学分解和反应顺序的基本机制。

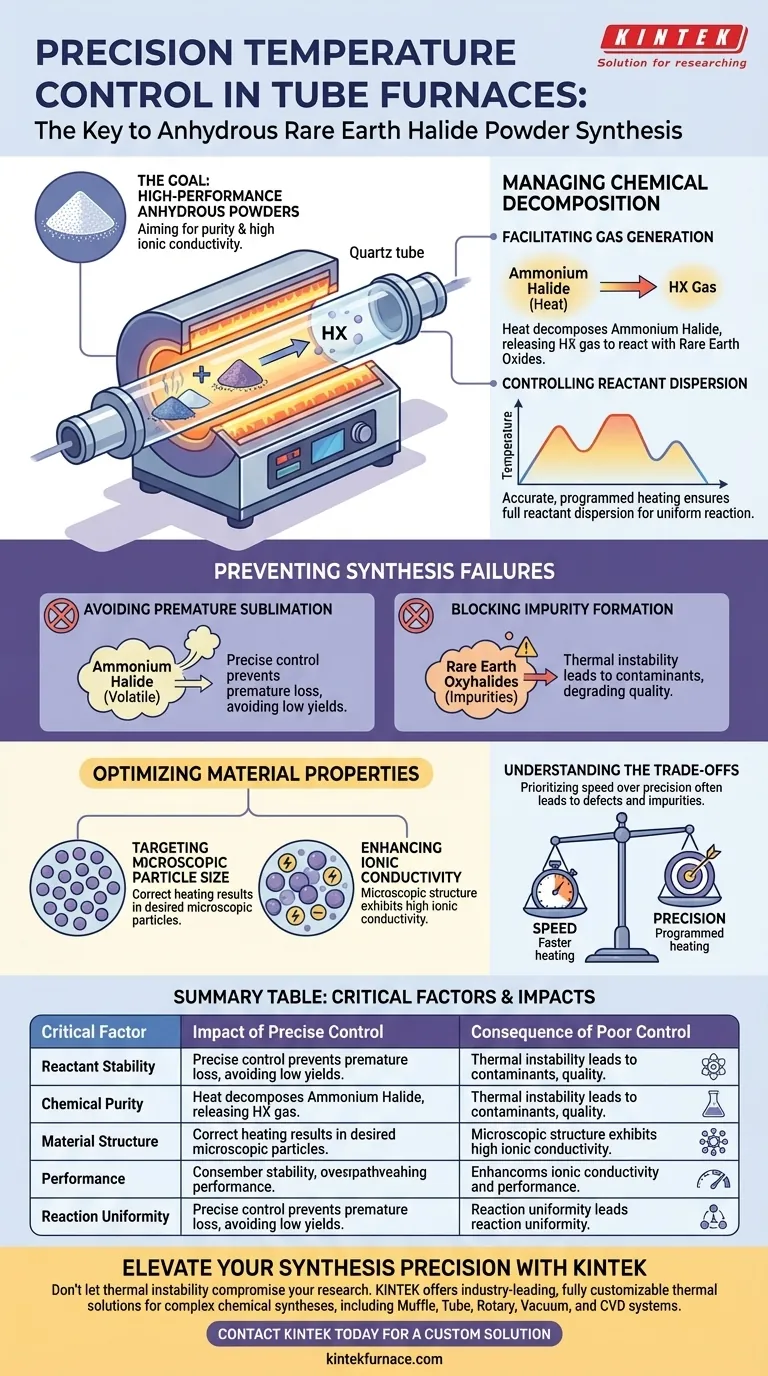

管理化学分解

促进气体生成

在此背景下,管式炉的主要功能是驱动特定的化学反应。热量导致卤化铵分解。

这种分解会释放HX气体。这种气体是与稀土氧化物反应形成所需的卤化物粉末的关键试剂。

控制反应物分散

您必须依赖精确的程序升温,而不是静态温度施加。

这种动态热剖面可确保反应物完全分散。为了确保反应在整个材料批次中均匀发生,需要进行适当的分散。

防止合成失败

避免过早升华

在此过程中,最显著的风险之一是卤化铵的挥发性。

如果温度控制不精确,卤化铵可能会发生过早升华。这意味着反应物在与稀土氧化物反应之前就已气化并逸出系统,导致产率低或反应不完全。

阻止杂质形成

不精确的加热不仅会降低产率;它还会积极降低质量。

热不稳定可能导致稀土氧卤化物的形成。这些是污染最终粉末的特定杂质,使其在预期应用中的效果降低。

理解权衡

热不准确的代价

认识到此合成过程对错误的容忍度非常低,这一点很重要。

虽然较快的升温速率可能看起来很有效,但它们通常会绕过反应物分散所需的窗口。优先考虑速度而不是程序精度,不可避免地会导致上述结构缺陷和杂质。

优化材料性能

目标是微观颗粒尺寸

热过程的最终目标是设计粉末的物理结构。

正确执行的加热可生成微观颗粒。大颗粒或不规则颗粒通常是合成阶段热管理不当的迹象。

提高离子导电性

粉末的物理结构直接决定其性能。

通过精确的温度控制产生的微观颗粒表现出高离子导电性。如果温度波动,您将损害这种导电性,从而降低稀土卤化物粉末的效用。

为您的合成做出正确的选择

为确保您的稀土卤化物粉末质量一致,请根据您的具体生产目标调整您的热策略。

- 如果您的主要重点是化学纯度: 保持严格的热稳定性,以防止稀土氧卤化物杂质的形成。

- 如果您的主要重点是材料性能: 利用精确的程序升温来确保反应物分散并最大化离子导电性。

掌握温度剖面是生产高性能无水粉末最有效的一步。

总结表:

| 关键因素 | 精确控制的影响 | 控制不当的后果 |

|---|---|---|

| 反应物稳定性 | 防止卤化铵过早升华 | 产率低和反应物损失 |

| 化学纯度 | 阻止稀土氧卤化物形成 | 受污染的低质量产品 |

| 材料结构 | 确保生成微观颗粒 | 大颗粒、不规则颗粒或有缺陷的颗粒 |

| 性能 | 最大化粉末的离子导电性 | 降低材料的效用和效率 |

| 反应均匀性 | 促进HX气体试剂的充分分散 | 不完全或不均匀的合成 |

通过 KINTEK 提升您的合成精度

不要让热不稳定影响您的研究或生产产率。KINTEK 提供行业领先的热解决方案,专为复杂的化学合成而设计。KINTEK 以其专业的研发和制造为后盾,提供全面的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,所有这些系统均可完全定制,以满足高性能稀土卤化物粉末所需的精确温度剖面。

准备好优化您的材料性能并消除杂质了吗?

图解指南

参考文献

- Zhichao Zeng, Yaping Du. Vacuum evaporation-assisted reaction: sustainable solution for application of rare earth-based halide solid-state electrolytes. DOI: 10.1039/d5sc00003c

本文还参考了以下技术资料 Kintek Furnace 知识库 .