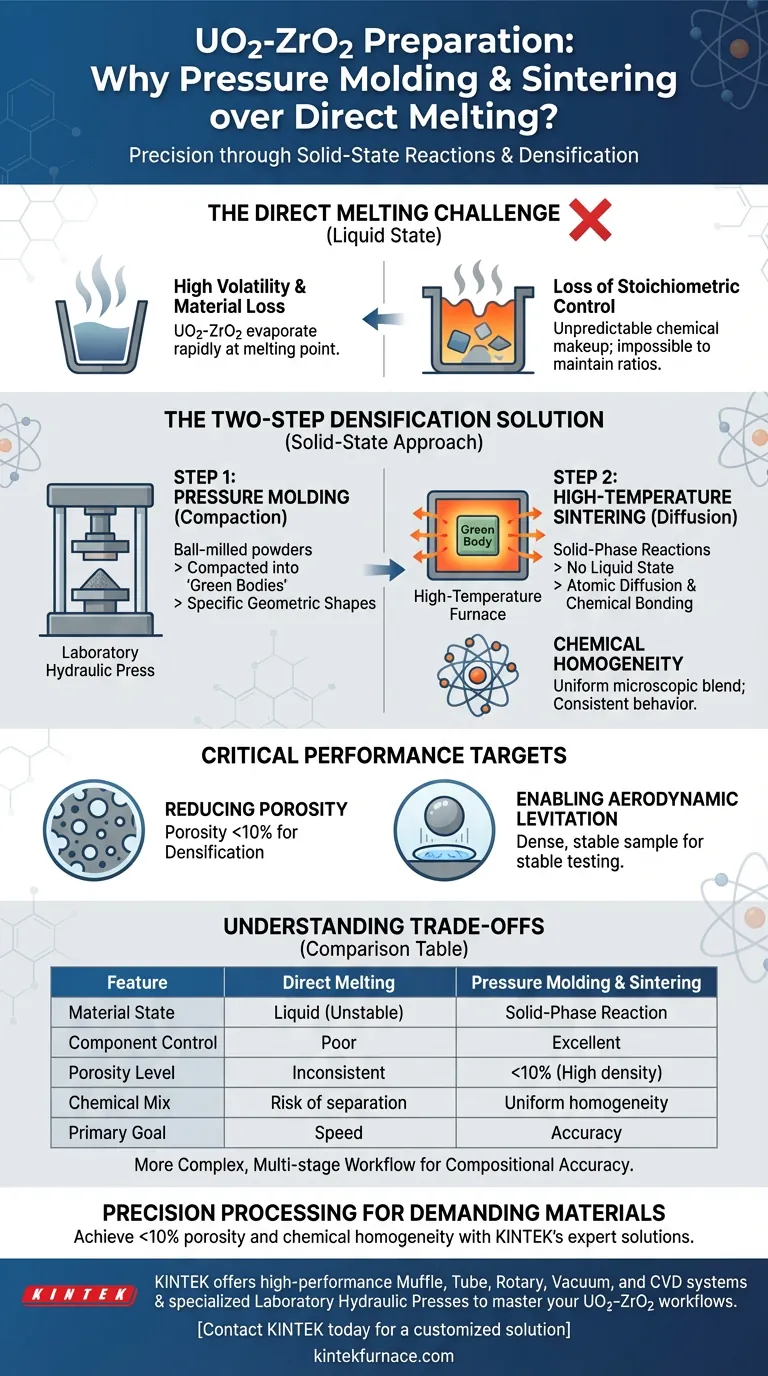

对于氧化铀和氧化锆(UO2-ZrO2)混合物,严格要求结合压力成型和高温烧结,以规避直接熔化的严重限制。由于这些材料具有极高的熔点和显著的挥发性,这种固相方法是实现精确化学比例和结构密度的唯一可靠方法。

UO2-ZrO2在熔化温度下的极端挥发性使得直接液相处理在保持组分比例方面不可靠。压力成型后进行烧结,有利于稳定的固相反应,确保化学均匀性和高密度,而不会像熔化那样造成材料损失。

直接熔化的局限性

挥发性挑战

直接熔化通常是混合材料的标准方法,但对于UO2-ZrO2却无效。这些组分挥发性很强,意味着它们在转变为液态时会迅速蒸发或降解。

化学计量控制的损失

由于这种挥发性,在直接熔化过程中几乎不可能控制组分比例。当材料液化时,蒸发速率不同,会不可预测地改变最终产品的化学成分。

两步致密化解决方案

第一步:压力成型

该过程从球磨的粉末开始,这些粉末在化学上是混合的,但在物理上是松散的。利用实验室液压机,将这些粉末压制成称为“生坯”的特定几何形状。

第二步:高温烧结

然后,这些生坯在高温炉中进行处理。热量不是将材料熔化成液体,而是诱导固相反应。这使得原子在不达到不稳定的液态的情况下扩散并化学键合。

实现化学均匀性

通过这些固相反应,混合物实现了化学均匀性。组分在微观层面均匀混合,确保最终材料表现一致。

关键性能目标

降低孔隙率

该方法的主要目标是致密化。压力和烧结的结合将材料的孔隙率降低到10%以下。

实现空气动力学悬浮

这种低孔隙率不仅仅是为了结构完整性;它是特定测试环境的先决条件。致密、稳定的样品对于确保空气动力学悬浮测试期间的稳定性能是必需的。

理解权衡

工艺复杂性与成分控制

虽然直接熔化通常是一个更快速、单步的过程,但它牺牲了对UO2-ZrO2的控制。这里的权衡是接受一个更复杂、多阶段的工作流程(研磨、压制、烧结)来保证成分准确性。

固相限制

该方法依赖于固相反应,这比液相混合慢。您必须精确控制烧结炉的参数,以确保反应完成,因为不完全的反应会导致样品中的薄弱点或化学分离。

为您的目标做出正确选择

为确保您的UO2-ZrO2制备满足实验要求,请根据您的具体目标调整您的工艺:

- 如果您的主要重点是化学成分:优先考虑烧结阶段以驱动固相反应,因为这可以防止熔化固有的挥发性损失。

- 如果您的主要重点是空气动力学稳定性:专注于压力成型参数以最大化初始密度,确保最终孔隙率保持在10%的阈值以下。

通过在化学加热之前对粉末进行机械处理,您可以制造出稳定、均匀的材料,能够承受极端测试环境。

摘要表:

| 特征 | 直接熔化法 | 压力成型与烧结 |

|---|---|---|

| 材料状态 | 液态(不稳定) | 固相反应 |

| 组分控制 | 由于高挥发性而差 | 优异的化学计量控制 |

| 孔隙率水平 | 不一致 | <10%(高密度) |

| 化学混合 | 有分离风险 | 均匀的同质性 |

| 主要目标 | 速度 | 成分准确性 |

精密加工,满足您最苛刻的材料需求

实现空气动力学悬浮所需的<10%孔隙率,需要的不仅仅是热量——它需要精密设备。凭借专业的研发和制造能力,KINTEK提供高性能的马弗炉、管式炉、旋转炉、真空炉和CVD系统,以及专门的实验室液压机,以掌握您的UO2-ZrO2工作流程。我们可定制的实验室高温炉可确保化学均匀性所需的稳定固相反应。

准备好提升您的材料研究水平了吗?立即联系KINTEK获取定制解决方案!

图解指南

参考文献

- Yaopeng Gong, Weimin Ma. Non-Contact Thermophysical Property Measurements of High-Temperature Corium Through Aerodynamic Levitation. DOI: 10.3390/en18010136

本文还参考了以下技术资料 Kintek Furnace 知识库 .