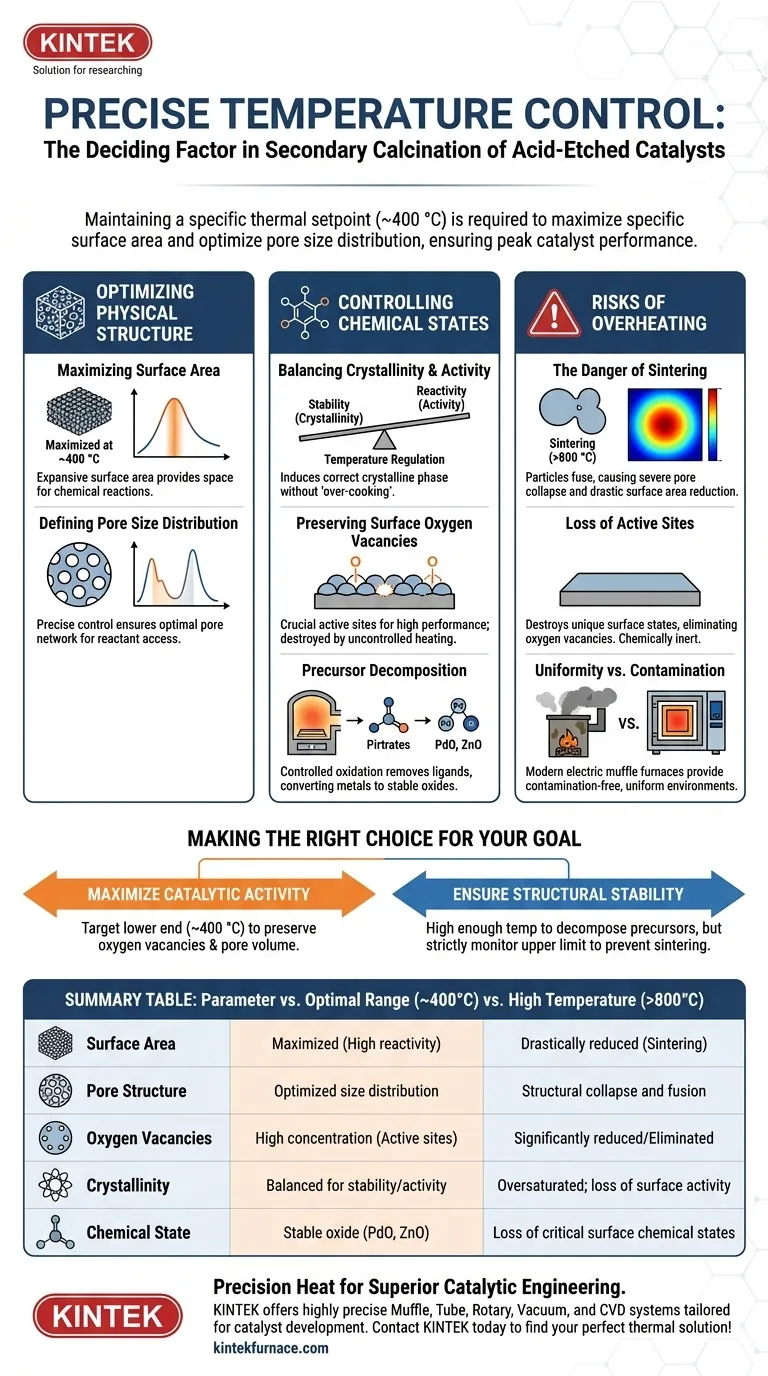

精确的温度控制是决定性因素,它决定了酸蚀催化剂能否达到最佳性能,还是遭受不可逆的结构性破坏。在二次煅烧过程中,需要维持特定的热设定点——通常在 400 °C 左右——以最大化比表面积和优化孔径分布。没有这种精度,该过程将面临无法平衡材料结晶度与其必需表面活性之间的风险。

马弗炉的精确调节能够实现硬化材料结构与保留活性表面位点之间的微妙权衡。它确保催化剂保留高浓度的表面氧空位,同时防止过热引起的结构坍塌。

优化物理结构

最大化表面积

二次煅烧的主要目标是固化催化剂的物理骨架。研究表明,在最佳温度(例如 400 °C)下煅烧可以实现最大的比表面积。

这种广阔的表面积至关重要,因为它为化学反应的发生提供了必要的物理空间。

定义孔径分布

除了表面积,表面的质量也很重要。精确的热量控制可确保材料内部具有最佳的孔径分布。

如果温度波动或漂移,孔隙网络可能会变得不规则,从而可能阻止反应物到达活性位点。

控制化学状态

平衡结晶度和活性

温度调节就像一个杠杆,用于平衡两种相互竞争的需求:材料的结晶度(稳定性)和表面活性(反应性)。

马弗炉必须提供足够能量来诱导正确的晶相,而不会“过度烹饪”材料。这种平衡直接影响催化剂的寿命和效率。

保留表面氧空位

对于酸蚀催化剂,表面氧空位通常是实现高性能的关键。这些空位是许多催化过程的活性位点。

需要严格的温度限制来保留这些空位;不受控制的加热会使表面过于光滑地退火,从而消除这些关键的缺陷。

前驱体分解

炉子还必须提供受控的氧化环境,以去除配体,如硝酸盐或乙酰丙酮酸盐。

通过维持恒定的温度阶段,炉子可确保这些前驱体完全分解,将金属成分转化为稳定的氧化物状态,如氧化钯或氧化锌。

理解权衡:过热的风险

烧结的危险

此过程中最显著的风险是烧结,当温度超过最佳范围(例如达到 800 °C)时会发生烧结。

烧结导致催化剂颗粒熔合在一起。这会导致孔隙结构严重坍塌,表面积急剧减少。

活性位点损失

发生烧结时,酸蚀产生的独特表面化学状态会被破坏。

特别是,高温会降低表面氧空位的浓度。结果是机械稳定但化学惰性的材料,无法作为催化剂发挥作用。

均匀性与污染

虽然较旧的燃烧炉可以达到高温,但它们会引入燃烧副产物,从而污染敏感样品。

现代电马弗炉消除了这种权衡。它们提供无污染、高均匀性的环境,确保不会在局部热点意外越过“烧结阈值”。

为您的目标做出正确选择

为确保二次煅烧过程的成功,您必须将热策略与材料的具体限制相匹配。

- 如果您的主要重点是最大化催化活性: 瞄准有效煅烧范围的较低端(约 400 °C),以保留最高密度的表面氧空位和孔隙体积。

- 如果您的主要重点是结构稳定性: 确保温度足够高以完全分解前驱体和配体,但要严格监控上限以防止烧结发生。

最终,马弗炉不应仅仅被视为加热设备,而应被视为用于工程化催化剂微观结构的精密仪器。

总结表:

| 参数 | 最佳范围(约 400 °C) | 高温(>800 °C) |

|---|---|---|

| 表面积 | 最大化以实现高反应活性 | 急剧减少(烧结) |

| 孔隙结构 | 优化尺寸分布 | 结构坍塌和熔合 |

| 氧空位 | 高浓度(活性位点) | 显著减少/消除 |

| 结晶度 | 平衡稳定性/活性 | 过饱和;表面活性损失 |

| 化学状态 | 稳定氧化物(PdO, ZnO) | 关键表面化学状态损失 |

精密加热,卓越催化工程

不要让烧结损害您的研究。在专家研发和世界级制造的支持下,KINTEK 提供高度精确的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,可满足催化剂开发精细的需求。我们的实验室高温炉完全可定制,以确保均匀加热和无污染环境,保留您的酸蚀催化剂所需的关键氧空位和孔隙结构。

准备好实现巅峰性能了吗?立即联系 KINTEK,为您的实验室找到完美的加热解决方案!

图解指南

参考文献

- Li Yang, Zongping Shao. Rational Design of a Perovskite‐Type Catalyst for Toluene Oxidation Via Simultaneous Phosphorus Doping and Post‐Synthesis Acidic Etching. DOI: 10.1002/eem2.70115

本文还参考了以下技术资料 Kintek Furnace 知识库 .