精确控制加热和冷却速率是决定铁掺杂二氧化铈催化剂结构完整性和化学活性的决定性因素。在 600 °C 的最终煅烧阶段,需要采用缓慢、受控的速率——特别是 2 °C/min——来减轻热应力。没有这种调控,材料容易发生过度烧结和团聚,从而损害有效催化所需的物理结构。

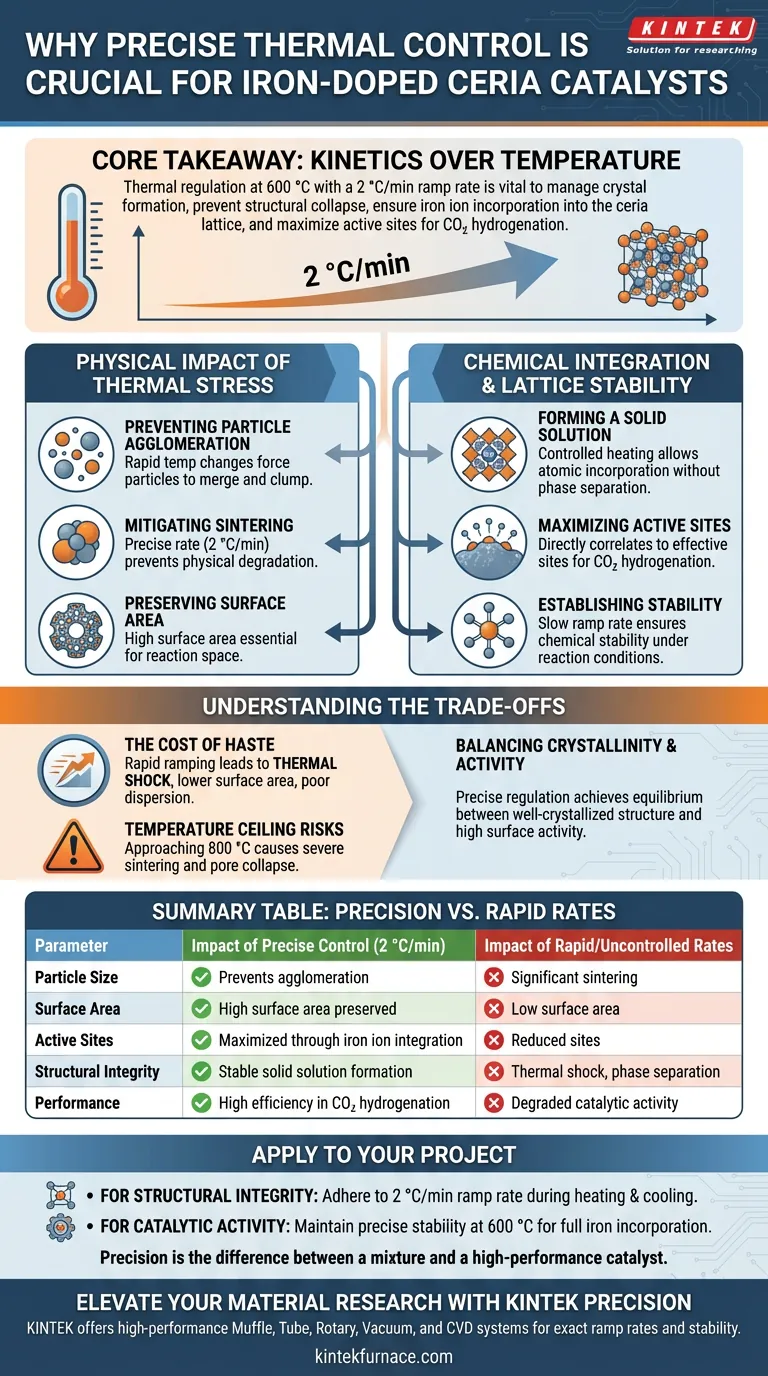

核心要点 热调控不仅仅是达到目标温度;它关乎控制晶体形成的动力学,以防止结构坍塌。通过严格控制升温速率,您可以确保铁离子成功地掺入二氧化铈晶格,形成稳定的固溶体,从而最大化二氧化碳加氢的活性位点。

热应力的物理影响

防止颗粒团聚

温度的快速变化会对催化剂材料产生显著的热应力。这种应力会迫使颗粒合并和结块,这个过程称为团聚。

缓解烧结

当颗粒团聚时,材料会发生烧结,有效地将独立的颗粒熔合成更大的块状物。实施精确的加热和冷却速率,例如 2 °C/min,可以控制这种物理退化。

保持表面积

防止烧结的直接结果是保持催化剂的比表面积。高表面积对于催化性能是必不可少的,因为它为化学反应的发生提供了必要的物理空间。

化学整合与晶格稳定性

形成固溶体

为了使铁掺杂的二氧化铈正常工作,铁离子必须掺入二氧化铈晶体结构中,形成固溶体。受控加热提供了必要的 ज्यामुळे这种原子掺入发生的 ज्यामुळे发生这种原子掺入而不引起相分离的热力学环境。

最大化活性位点

这种固溶体的形成直接关系到催化剂上可用活性位点的数量。这些位点专门针对二氧化碳加氢反应进行了优化,使得催化剂能够有效地用于其预期应用。

建立稳定性

缓慢的升温速率确保铁与二氧化铈晶格之间的相互作用在化学上是稳定的。这可以防止活性组分在后续反应条件下的使用过程中发生降解或分离。

理解权衡

匆忙的代价

为了节省处理时间而加速加热速率是催化剂制备中常见但致命的错误。快速升温会导致“热冲击”,这不可避免地导致表面积降低和活性铁物种分散不良。

温度上限风险

虽然该特定工艺的目标温度为 600 °C,但超过此限制可能会产生不利影响。正如在一般催化剂制备原理中所见,接近 800 °C 的温度通常会导致严重的烧结、孔隙结构坍塌和表面氧空位减少。

平衡结晶度和活性

热处理的目标是在结晶良好的结构和高表面活性之间找到平衡。精确的温度控制是唯一能够同时实现这两者的机制,而不是牺牲一个来换取另一个。

如何将其应用于您的项目

为确保您的铁掺杂二氧化铈催化剂获得最佳性能,请应用以下参数:

- 如果您的主要关注点是结构完整性:在加热和冷却过程中严格遵守 2 °C/min 的升温速率,以最大程度地减少热应力并防止颗粒团聚。

- 如果您的主要关注点是催化活性:在 600 °C 下保持精确的温度稳定性,以确保铁离子完全掺入二氧化铈晶格,从而实现最大的加氢效率。

热处理的精确性决定了氧化物混合物和高性能催化剂之间的区别。

总结表:

| 参数 | 精确控制(2 °C/min)的影响 | 快速/不受控速率的影响 |

|---|---|---|

| 颗粒尺寸 | 防止团聚;保持细小颗粒 | 显著的烧结和颗粒结块 |

| 表面积 | 为反应保留高表面积 | 由于结构坍塌导致表面积低 |

| 活性位点 | 通过铁离子掺入最大化 | 由于相分散不良导致位点减少 |

| 结构完整性 | 稳定的固溶体形成 | 热冲击和相分离 |

| 性能 | CO2 加氢效率高 | 催化活性下降 |

通过 KINTEK 精密技术提升您的材料研究

不要让热应力损害您催化剂的潜力。在专家研发和制造的支持下,KINTEK 提供高性能的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,这些系统能够提供您的研究所需的精确升温速率。无论您需要标准配置还是用于独特掺杂工艺的定制实验室炉,我们都能提供最大化您的活性位点所需的稳定性和控制力。

图解指南

参考文献

- Albert Gili, Reinhard Schomäcker. One-pot synthesis of iron-doped ceria catalysts for tandem carbon dioxide hydrogenation. DOI: 10.1039/d4cy00439f

本文还参考了以下技术资料 Kintek Furnace 知识库 .