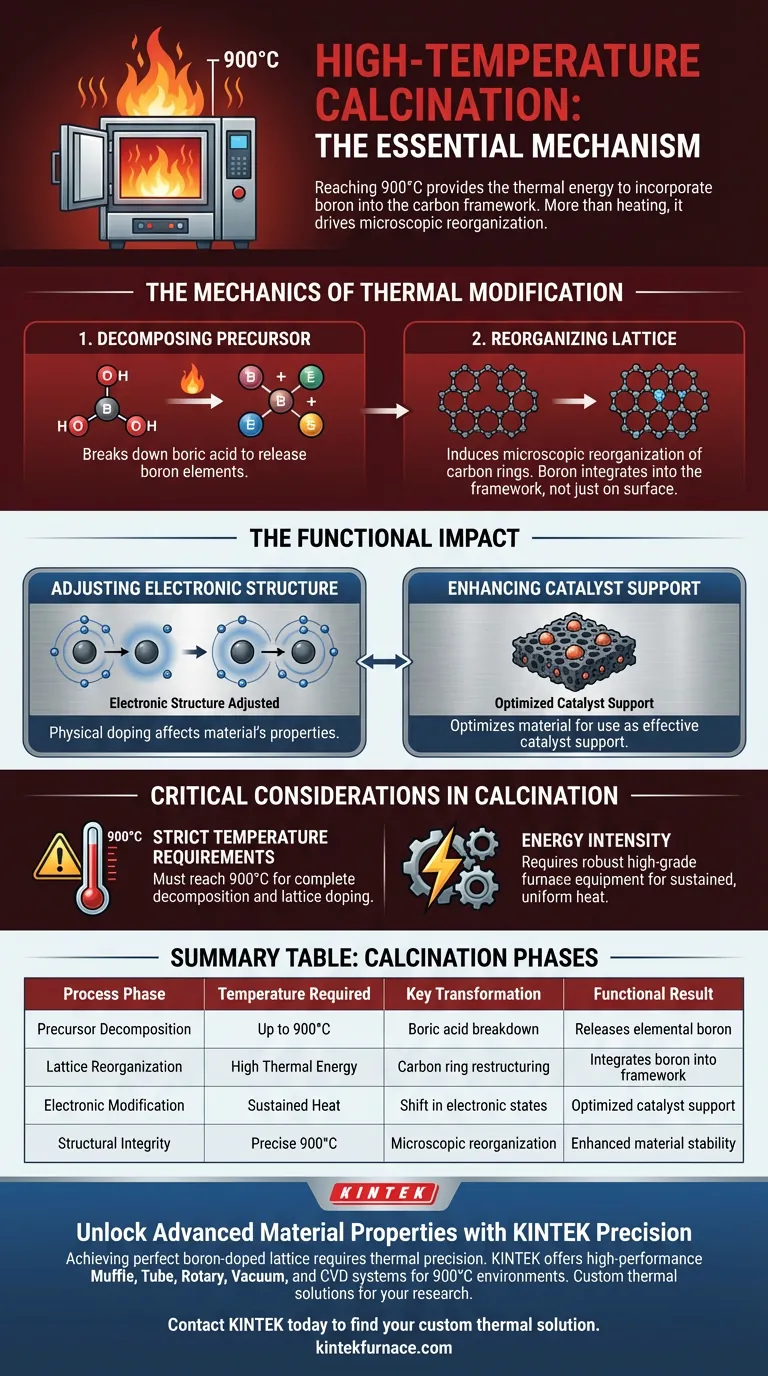

高温煅烧是将硼原子掺入碳骨架的必要机制。通过将材料置于高温下——特别是达到 900 摄氏度——可以提供分解硼酸等前驱体并将硼元素物理推入碳晶格所需的热能。

高温煅烧不仅仅是加热材料;它驱动着碳环的微观重组。这种结构变化是将硼有效掺入晶格的唯一方法,从而改变其作为催化剂载体的电子结构。

热改性的机理

分解前驱体

该过程始于硼源(通常是硼酸)的分解。

标准的加热环境不足以完成此任务;需要高温炉才能完全分解硼酸并释放硼元素。

重组晶格

一旦硼被释放,极高的温度就会引起多孔碳的微观重组。

具体来说,碳的六元环结构开始移动和重组。

这种重组创造了硼原子直接整合到碳骨架中而不是仅仅停留在表面的必要条件。

功能影响

调整电子结构

硼原子的物理掺杂对材料的性能产生深远影响。

它有效地调整了多孔碳的电子结构。

增强催化剂载体

这种电子改性是该过程的主要原因。

它优化了材料作为高效催化剂载体的功能,这是未经处理的多孔碳所不具备的能力。

煅烧的关键考虑因素

严格的温度要求

精度至关重要;该过程需要达到900 摄氏度的温度。

未能达到此阈值将导致硼酸分解不完全,晶格掺杂失败。

能源密集型

由于极高的热量要求,该方法本身就非常耗能。

它需要能够维持这些温度的坚固、高等级的炉设备,以确保重组的均匀性。

优化您的合成策略

为了在改性掺硼多孔碳方面取得最佳效果,请根据您的具体技术目标调整您的工艺。

- 如果您的主要关注点是结构完整性:确保您的热处理曲线达到完整的 900°C,以保证碳环的完全微观重组。

- 如果您的主要关注点是催化效率:验证煅烧时间是否足以完全调整催化剂载体的电子结构。

掌握高温煅烧阶段是解锁掺杂碳材料高级电子性能的决定性因素。

总结表:

| 工艺阶段 | 所需温度 | 关键转变 | 功能结果 |

|---|---|---|---|

| 前驱体分解 | 高达 900°C | 硼酸分解 | 释放元素硼 |

| 晶格重组 | 高热能 | 碳环重构 | 将硼掺入骨架 |

| 电子改性 | 持续加热 | 电子态变化 | 优化的催化剂载体 |

| 结构完整性 | 精确 900°C | 微观重组 | 增强材料稳定性 |

通过 KINTEK 精密技术解锁先进材料性能

实现完美的掺硼晶格不仅需要热量;还需要绝对的热精度。在专家研发和制造的支持下,KINTEK 提供高性能的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,这些系统专为满足您最苛刻的实验室合成所需的严格 900°C 环境而设计。

无论您是改性多孔碳还是开发下一代催化剂,我们可定制的高温炉都能提供您的研究应得的均匀性和可靠性。立即联系 KINTEK,找到您的定制热解决方案,提升您的材料科学成果。

图解指南

参考文献

- Hui Liu, Qingshan Zhao. A Palladium Catalyst Supported on Boron-Doped Porous Carbon for Efficient Dehydrogenation of Formic Acid. DOI: 10.3390/nano14060549

本文还参考了以下技术资料 Kintek Furnace 知识库 .