管式炉中的高精度温度控制是决定负载在氧化铝上的铼催化剂最终性能的关键因素。在煅烧硝酸铝九水合物等前驱体时,将温度稳定在特定目标值(通常为 400°C 或 600°C)至关重要,以严格控制氧化铝的相和表面羟基的密度,这些羟基是铼离子锚定位点。

载体的热历史决定了其表面化学性质。没有精确的温度调节,就无法保证均匀分布活性催化中心所需的稳定吸附行为。

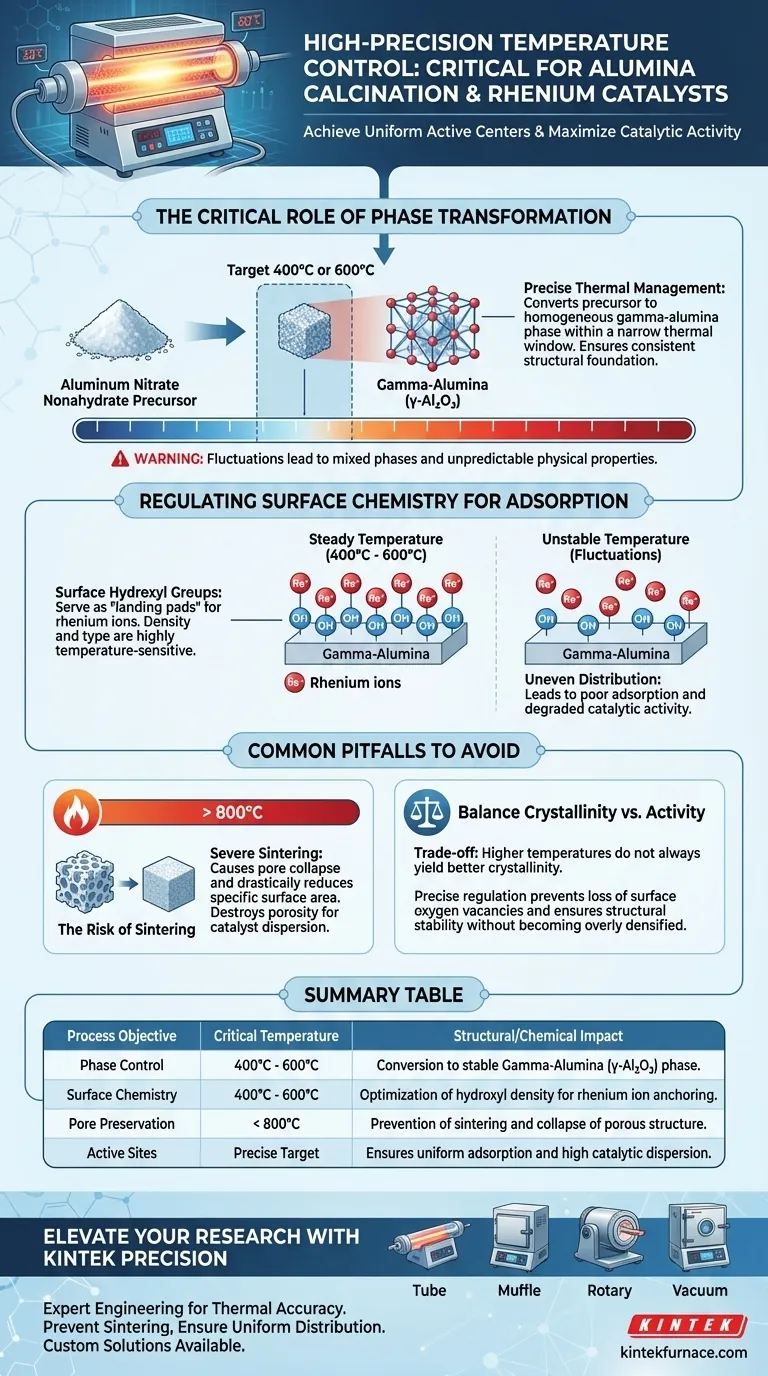

相变的关键作用

目标是伽马氧化铝相

在此过程中,煅烧的主要目标是将前驱体转化为特定的晶相,最值得注意的是伽马氧化铝 (gamma-Al2O3)。

从硝酸铝九水合物到伽马氧化铝的转变发生在狭窄的热窗口内。管式炉的波动会阻止形成均匀的相,导致载体材料在结构上不一致。

建立结构基础

载体的物理结构在此加热过程中被“锁定”。精确的热管理可确保材料获得正确的结晶度,同时不损害其机械完整性。

热量的变化可能导致混合相,这些混合相通常具有不同的物理性质,在后续加工步骤中会产生不可预测的反应。

调节表面化学性质以进行吸附

控制表面羟基

此过程中最细微的方面是表面羟基的调节。这些基团的密度和类型对温度高度敏感。

这些羟基不仅仅是副产物;它们是铼离子的化学“着陆点”。

对铼分布的影响

在随后的浸渍过程中,铼离子的行为直接由可用的表面羟基决定。

如果温度过低或过高,表面化学性质会发生变化,导致吸附不良。这会导致活性中心分布不均,最终降低最终产品的催化活性。

应避免的常见陷阱

烧结风险

虽然这与形成伽马氧化铝的主要目标不同,但了解过热的危险至关重要。如煅烧原理中所述,接近 800°C 的温度会导致严重烧结。

烧结会导致孔结构塌陷并大大降低比表面积。这种物理退化会破坏高催化剂分散所需的孔隙率。

平衡结晶度和活性

一个常见的错误是假设更高的温度总是能带来更好的结晶度。实际上,结构稳定性和表面活性之间存在权衡。

精确的调节可防止表面氧空位流失,并确保材料不会转变为无活性或过度致密的 상태。

为您的目标做出正确的选择

为了优化您的铼催化剂制备,请将您的热工艺与您的特定化学目标相匹配:

- 如果您的主要重点是最大化铼分散度:优先考虑在 400°C 或 600°C 下的稳定性,以优化羟基密度以实现均匀的离子吸附。

- 如果您的主要重点是结构完整性:确保炉子防止温度过冲(例如,接近 800°C),以避免烧结和孔隙塌陷。

最终总结:您的管式炉的精度不仅仅是一个工艺变量;它是控制有效锚定铼所需的表面化学性质的开关。

摘要表:

| 工艺目标 | 关键温度 | 结构/化学影响 |

|---|---|---|

| 相控制 | 400°C - 600°C | 转化为稳定的伽马氧化铝 (γ-Al2O3) 相 |

| 表面化学 | 400°C - 600°C | 优化羟基密度以锚定铼离子 |

| 孔隙保持 | < 800°C | 防止烧结和多孔结构塌陷 |

| 活性位点 | 精确目标 | 确保均匀吸附和高催化分散度 |

通过 KINTEK 精密技术提升您的催化剂研究

实现完美的伽马氧化铝相和表面化学性质需要只有专业工程才能提供的热精度。KINTEK 为实验室研究人员和工业制造商提供高性能的管式炉、马弗炉、旋转炉和真空炉,专为最敏感的煅烧工艺而设计。

我们的系统提供高精度温度调节,可防止烧结并确保氧化铝载体上的铼分布均匀。无论您需要标准设置还是定制工程 CVD 系统,我们的研发团队都已准备好构建满足您独特催化需求的解决方案。

准备好优化您的热工艺了吗? 立即联系 KINTEK 获取定制炉解决方案。

图解指南

参考文献

- Joanna Malarz, Katarzyna Leszczyńska-Sejda. Research on the Production of Methyltrioxorhenium and Heterogenous Catalysts from Waste Materials. DOI: 10.3390/cryst15080717

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 用于实验室的 1400℃ 马弗炉窑炉

- 1200℃ 分管炉 带石英管的实验室石英管炉

- 高压实验室真空管式炉 石英管式炉