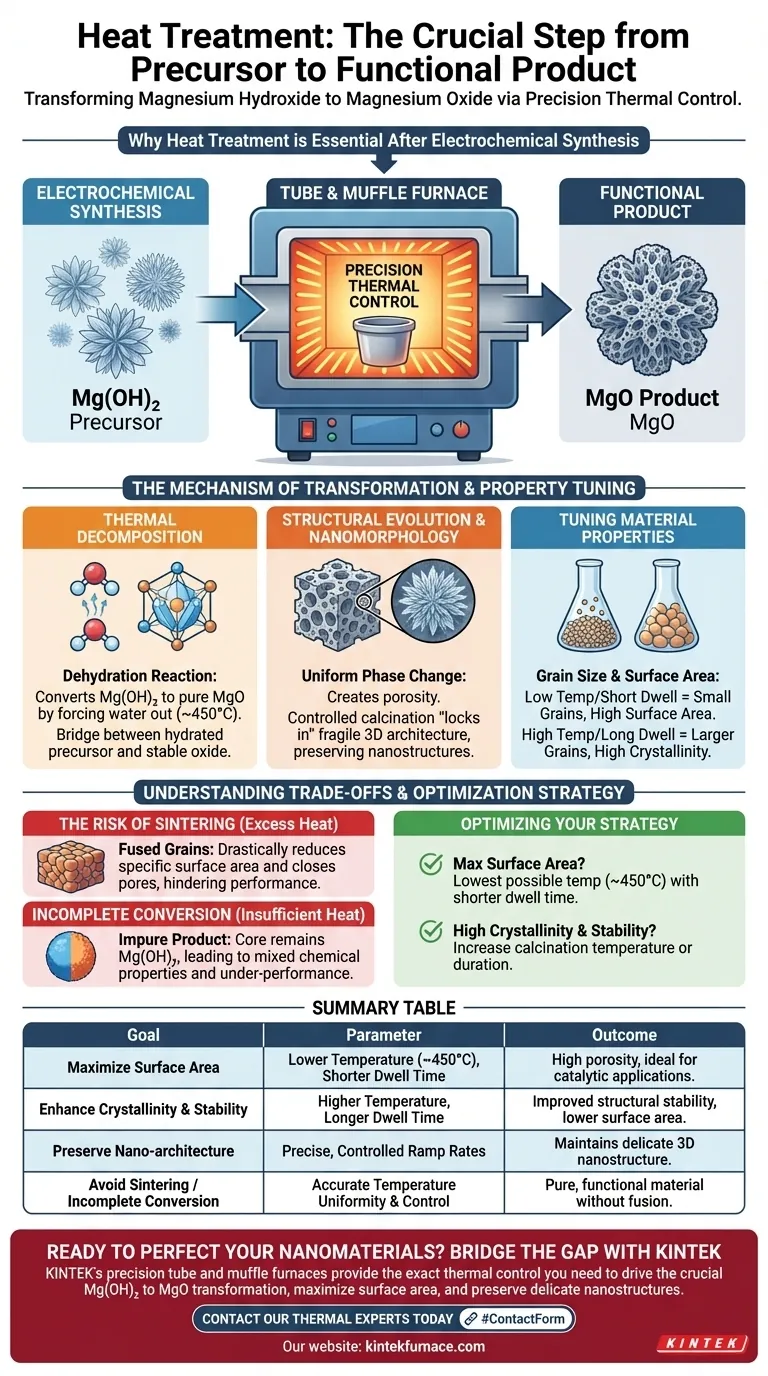

热处理是实现相变的关键步骤,可将您合成的原材料转化为功能性产品。电化学过程生成氢氧化镁($Mg(OH)_2$),这是一种必须经过热分解才能变成氧化镁($MgO$)的前驱体。使用管式炉或箱式炉可以实现驱动这种化学变化所需的精确热控制,同时保留合成过程中形成的精细纳米结构。

虽然电化学沉积塑造了材料的结构,但热处理定义了其化学特性和物理性能。它是水合前驱体与稳定、高表面积氧化物之间的桥梁。

转化机理

热分解

炉子的主要功能是执行脱水反应。电化学过程在水性环境中进行,自然会生成氢氧化物化合物。

为了获得所需的氧化镁,材料必须经过煅烧。该过程通常在约 450°C 时将水分子从晶格中物理排出,留下纯氧化物。

结构演变

这种相变不仅仅是化学上的;它也是结构上的。当水离开结构时,会在材料内部产生孔隙。

炉子环境确保这种演变均匀发生。这种均匀性对于防止材料在转变过程中出现不均匀的开裂或坍塌至关重要。

调整材料性能

控制晶粒尺寸

热处理的具体温度和持续时间是控制材料最终晶粒尺寸的调节旋钮。

较低的温度通常会导致晶粒尺寸较小。相反,较高的温度或较长的保温时间会促进晶体生长,从而导致晶粒尺寸增大。

定义表面积

加热曲线与最终 $MgO$ 的比表面积之间存在直接相关性。

通过仔细控制加热过程,您可以最大化分解过程中产生的孔隙率。这会产生高表面积的材料,这通常是催化或反应应用的临界指标。

保留纳米形貌

电化学方法通常用于创建复杂的形状,例如“纳米花”。这些结构非常脆弱。

需要进行受控煅烧才能将这些形状“锁定”。如果操作正确,化学成分会变为 $MgO$,但有价值的 3D 结构(纳米花形状)将保持完整。

理解权衡

烧结风险

施加过多的热量或在过长时间内保持峰值温度可能会产生不利影响。

过量的热能会导致单个晶粒融合在一起,这个过程称为烧结。这会急剧降低比表面积并关闭使材料有效的孔隙。

转化不完全

相反,热处理不足会导致性能不佳。

如果温度过低或持续时间过短,材料的核心可能仍为氢氧化镁。这会导致产品不纯,具有混合的化学性质,可能不符合应用标准。

优化您的热处理策略

为了获得最佳结果,您必须根据具体的性能指标定制炉子参数。

- 如果您的主要重点是最大化表面积:使用能够实现完全分解的最低可能温度(例如,接近 450°C),并缩短保温时间以防止晶粒生长。

- 如果您的主要重点是高结晶度和稳定性:提高煅烧温度或延长持续时间以促进晶粒排列并消除所有结构缺陷,同时接受较低的表面积。

成功取决于将炉子视为精密仪器,而不是烘干箱,它最终确定了材料的形貌。

总结表:

| 热处理目标 | 关键炉参数 | MgO 的预期结果 |

|---|---|---|

| 最大化表面积 | 较低温度(~450°C),较短保温时间 | 高孔隙率,适用于催化应用 |

| 增强结晶度和稳定性 | 较高温度,较长保温时间 | 改善的结构稳定性,较低的表面积 |

| 保留纳米结构(例如,纳米花) | 精确、受控的升温速率 | 保持合成过程中形成的精细 3D 纳米结构 |

| 避免烧结/转化不完全 | 精确的温度均匀性和控制 | 纯净、功能性材料,无晶粒融合或杂质 |

准备好完善您的氧化镁纳米材料了吗?

您的电化学合成创造了前驱体,但最终的材料性能是在炉子中定义的。KINTEK 的精密管式炉和箱式炉提供您所需的精确热控制,以驱动关键的 Mg(OH)₂ 到 MgO 的转化,最大化表面积,并在不发生烧结的情况下保留精细的纳米结构。

让我们帮助您弥合合成与高性能材料之间的差距。

🔗 立即联系我们的热处理专家,讨论定制适合您独特研究和生产目标的炉子解决方案。

图解指南

相关产品

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 实验室用 1800℃ 高温马弗炉炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 1700℃ 实验室用高温马弗炉

- 用于实验室排胶和预烧结的高温马弗炉