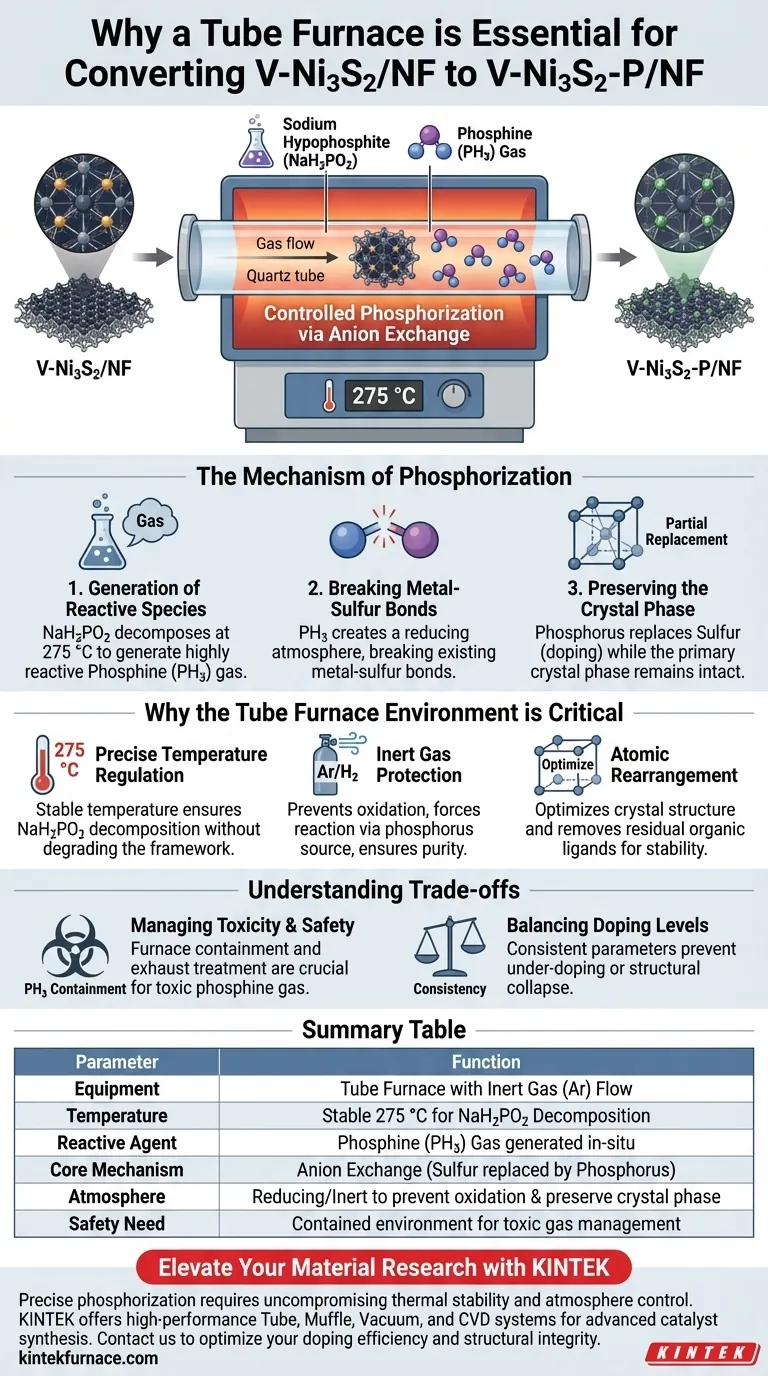

在管式炉中进行退火是绝对必要的,因为它创造了安全有效地进行磷化反应所需的精确热化学环境。具体而言,该设备能够控制亚磷酸钠在 275 °C 下分解,生成反应性磷化氢气体,这是将磷掺杂到材料中的机制。

该过程的核心功能是促进阴离子交换:用磷原子替换一部分硫原子。这是通过产生还原性气氛来实现的,该气氛可以破坏金属-硫键,同时不破坏材料的主要晶体结构。

磷化机理

活性物质的生成

转化依赖于一种前驱体材料,通常是亚磷酸钠 (NaH2PO2)。在管式炉中加热时,该化合物会分解生成磷化氢 (PH3) 气体。

磷化氢是一种高活性试剂。它的生成是整个掺杂过程的催化剂,在标准环境条件下无法发生。

破坏金属-硫键

一旦生成,磷化氢气体就会与 V-Ni3S2 前驱体相互作用。在这种还原性气氛中,PH3 的高反应性会破坏现有的金属-硫键。

这种破坏会产生可以进行阴离子交换的空位。它允许磷原子占据先前由硫占据的位置,从而有效地将材料转化为 V-Ni3S2-P。

保持晶相

至关重要的是,该过程被设计为部分替换。目标是引入磷(掺杂)来调节电子性能,而不是创造一种全新的本体材料。

退火工艺确保在表面化学发生变化的同时,材料的主要晶相保持完整。

为什么管式炉环境至关重要

精确的温度调节

该反应需要精确的 275 °C 稳定温度。

管式炉提供保持此温度所需的长期热稳定性。该特定热量足以分解磷源,但又足够受控,可以防止硫化镍骨架降解。

惰性气体保护

该过程需要保护性的惰性气体环境(通常涉及氩气或氢气/氩气混合物)。

这可以防止材料在高温下氧化(与空气中的氧气反应)。它迫使反应仅通过磷源进行,确保掺杂催化剂的纯度。

原子重排

除了化学反应,热处理还会引起原子重排。

正如更广泛的退火原理中所指出的,这种热处理有助于优化晶体结构并去除合成中残留的有机配体。这稳定了催化剂并提高了其化学一致性。

理解权衡

管理毒性和安全

磷化氢 (PH3) 的生成在化学上是必要的,但由于其高毒性,存在重大的安全隐患。

管式炉对于密封至关重要。但是,系统必须完美密封,并且必须妥善处理废气,以防止危险暴露。

平衡掺杂水平

硫的“部分替换”是一个微妙的平衡。

如果温度波动或退火时间不正确,您可能会面临掺杂不足(磷含量不足)或过度反应的风险,这可能会破坏所需的晶体结构。该过程完全依赖于炉子参数的一致性。

为您的目标做出正确选择

为确保 V-Ni3S2/NF 成功转化为其双掺杂对应物,请根据您的具体目标考虑以下几点:

- 如果您的主要关注点是掺杂效率:确保前驱体 (NaH2PO2) 放置在气流的上游,以最大程度地暴露基材与生成的 PH3 气体。

- 如果您的主要关注点是结构完整性:严格验证 275 °C 的温度校准;超过此温度可能会损害对催化性能至关重要的主要晶相。

- 如果您的主要关注点是表面纯度:利用退火阶段确保完全去除残留的有机配体,利用惰性气氛防止二次污染。

精确控制热化学气氛是实现有效双掺杂同时保持催化剂结构稳定性的唯一方法。

总结表:

| 参数 | 磷化过程中的功能 |

|---|---|

| 设备 | 带惰性气体 (Ar) 流量的管式炉 |

| 温度 | 稳定的 275 °C 用于 NaH2PO2 分解 |

| 活性剂 | 原位生成的磷化氢 (PH3) 气体 |

| 核心机制 | 阴离子交换(硫被磷取代) |

| 气氛 | 还原/惰性,以防止氧化并保持晶相 |

| 安全需求 | 用于有毒气体管理的密闭环境 |

使用 KINTEK 提升您的材料研究

精确的磷化需要毫不妥协的热稳定性和气氛控制。凭借专业的研发和制造支持,KINTEK 提供高性能的管式炉、箱式炉、真空炉和 CVD 系统,专为先进催化剂合成而设计。

无论您是转化 V-Ni3S2/NF 还是开发定制的双掺杂材料,我们可定制的实验室高温炉都能确保您的研究所需的稳定性。立即联系 KINTEK,了解我们的加热解决方案如何优化您的掺杂效率和结构完整性。

图解指南

参考文献

- Kyeongseok Min, Sung‐Hyeon Baeck. Unveiling the Role of V and P Dual‐Doping in Ni<sub>3</sub>S<sub>2</sub> Nanorods: Enhancing Bifunctional Electrocatalytic Activities for Anion Exchange Membrane Water Electrolysis. DOI: 10.1002/sstr.202500217

本文还参考了以下技术资料 Kintek Furnace 知识库 .