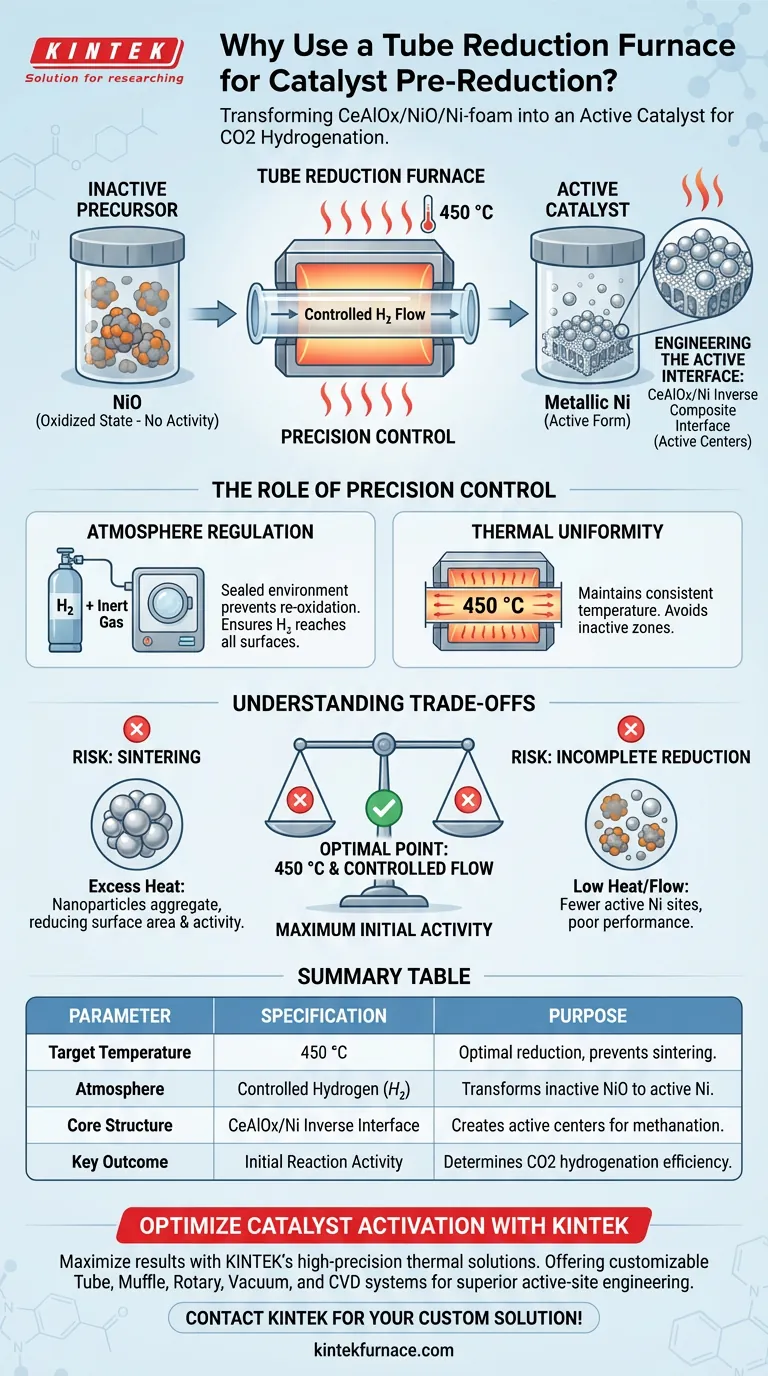

管式还原炉用于将催化剂从合成的、非活性的氧化态 (NiO) 转化为活性的金属形态。通过在 450 °C 下将 CeAlOx/NiO/Ni-泡沫前体置于受控的氢气流中,炉子将镍氧化物还原为金属镍纳米颗粒,从而创建 CO2 加氢所需的特定化学界面。

该过程的核心功能不仅仅是化学还原,而是精确工程化“CeAlOx/Ni 反复合界面”。这种结构排列,只能通过受控的热处理实现,生成决定催化剂初始甲烷化活性和整体性能的活性中心。

从非活性前体到活性催化剂

化学还原的必要性

CeAlOx/NiO/Ni-泡沫等催化剂通常以氧化态合成,特别是氧化镍 (NiO)。

NiO 本身不具有加氢活性。

为了触发反应能力,炉子使用氢气气氛从晶格中剥离氧原子,将材料转化为金属镍 (Ni)。

构建反界面

还原过程不仅仅是简单地生成金属,它还创建了特定的微观结构。

处理过程构建了CeAlOx/Ni 反复合界面。

这涉及到金属镍纳米颗粒与载体氧化物紧密接触,形成甲烷化反应所需的有效活性中心。

定义初始活性

CO2 加氢过程的成功直接与此预还原步骤相关。

还原的质量决定了活性位点的密度和性质。

因此,炉子处理直接确定了催化剂的初始反应活性。

精确控制的作用

调节气氛

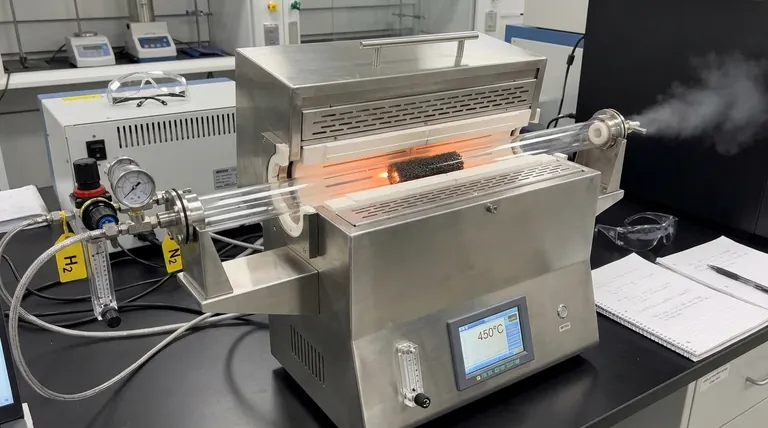

管式炉至关重要,因为它为危险或易挥发的气体提供了一个密封、可控的环境。

它允许精确引入氢气(通常与氮气或氩气等惰性气体混合),以确保稳定的还原气氛。

这可以防止再氧化,并确保还原剂能够到达多孔 Ni-泡沫载体的所有表面。

热精度

主要参考资料规定还原温度为450 °C。

管式炉以高均匀性维持此温度,确保整个催化剂体积的还原一致。

没有这种热稳定性,催化剂的部分可能保持氧化(非活性),而其他部分可能会降解。

理解权衡

烧结风险

虽然高温对于还原是必需的,但过高的温度或不受控的升温速率可能是有害的。

如果炉温过高或停留时间过长,金属纳米颗粒可能会聚集或“烧结”。

较大的颗粒表面积较小,这会显著降低过程中获得的催化活性。

还原不完全

相反,如果温度过低或氢气流量不足,从 NiO 到 Ni 的还原将不完全。

这会导致催化剂的金属活性位点减少。

结果是未能形成关键的 CeAlOx/Ni 界面,导致 CO2 加氢性能不佳。

为您的目标做出正确的选择

为了最大限度地提高 CeAlOx/NiO/Ni-泡沫催化剂的功效,请在炉子操作期间考虑以下参数:

- 如果您的主要关注点是最大初始活性:确保炉子校准为精确保持 450 °C;偏差会改变关键反复合界面的形成。

- 如果您的主要关注点是微观结构均匀性:优先控制气体流速,以确保氢气气氛均匀分布在 Ni-泡沫结构中。

最终,管式还原炉不仅仅是一个加热设备;它是定义催化剂活性位点结构的工具。

总结表:

| 参数 | 规格 | 目的 |

|---|---|---|

| 目标温度 | 450 °C | 最佳还原,无纳米颗粒烧结 |

| 气氛 | 受控氢气 ($H_2$) | 将非活性 NiO 转化为活性金属镍 |

| 核心结构 | CeAlOx/Ni 反界面 | 创建甲烷化活性的活性中心 |

| 关键结果 | 初始反应活性 | 决定 CO2 加氢的效率 |

使用 KINTEK 优化您的催化剂活化

通过 KINTEK 的高精度热解决方案最大化您的 CO2 加氢结果。凭借专业的研发和制造支持,KINTEK 提供马弗炉、管式炉、旋转炉、真空炉、CVD 系统和其他实验室高温炉,所有这些都可以根据独特的需求进行定制。无论您是开发复杂的反复合界面还是扩大催化剂生产规模,我们的系统都能提供卓越活性位点工程所需的温度稳定性和气氛控制。

图解指南

参考文献

- Xin Tang, Lili Lin. Thermally stable Ni foam-supported inverse CeAlOx/Ni ensemble as an active structured catalyst for CO2 hydrogenation to methane. DOI: 10.1038/s41467-024-47403-4

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 1200℃ 分管炉 带石英管的实验室石英管炉

- 1400℃ 受控惰性氮气氛炉

- 1700℃ 实验室用高温马弗炉