高温管式炉是 Fe-N-C 合成的关键赋能工具,因为它提供了一个严格控制的、惰性的热环境,这是在不燃烧的情况下进行碳化的必要条件。通过在高纯度氩气中将前驱体从室温加热到 850°C 以上,该炉能够驱动铁和氮原子的化学配位,同时防止碳基底被氧化燃烧。

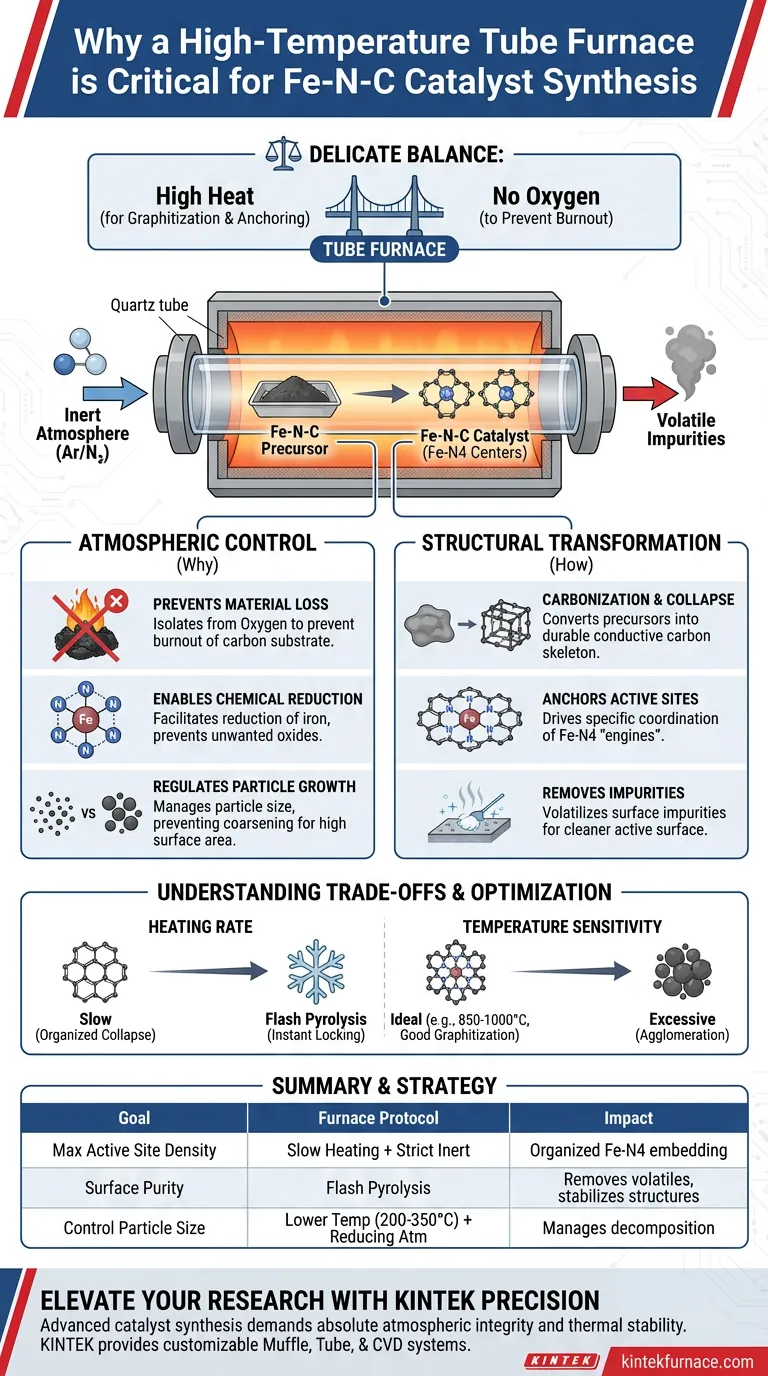

核心要点 Fe-N-C 催化剂的合成依赖于精妙的平衡:达到足够高的温度以石墨化碳并锚定金属原子,同时完全排除氧气以防止材料变成灰烬。管式炉通过在极端热处理过程中维持密封的惰性气氛来弥合这一差距。

大气控制的必要性

防止材料损失

管式炉的主要功能是将样品与大气中的氧气隔离开来。

Fe-N-C 前驱体是碳基的;如果没有惰性气体保护(通常是氩气或氮气),将它们加热到合成温度(850°C–1000°C)只会使碳燃烧殆尽。

实现化学还原

除了简单的保护,受控气氛还能实现积极的化学还原。

通过引入氢气等还原性气体或维持严格的惰性环境,炉子有助于还原铁物种。这种精确控制可防止形成不希望有的氧化物,并确保铁在化学上能够与氮配位。

调控颗粒生长

管式炉内的特定环境允许在热处理过程中控制颗粒尺寸。

精确的大气条件可防止亚纳米颗粒过度粗化。这确保了金属原子保持分散状态,而不是聚集在一起,这对于保持高催化表面积至关重要。

驱动结构转变

碳化和骨架坍塌

需要高温才能将软前驱体,如 ZIF-8 骨架或生物质,转化为耐用的导电碳。

在受控加热(例如,3°C/min)下,炉子会诱导这些骨架的坍塌和重组。这个过程将硼、氮和铁元素嵌入新形成的、坚固的碳骨架中。

锚定活性位点

热处理不仅仅是为了结构;更是为了原子工程。

热能驱动金属原子与氮原子的特定配位。这创造了 Fe-N4 活性中心——催化剂的“引擎”——并将它们稳定在石墨晶格中。

去除杂质

高温处理可有效清洁催化剂表面。

热处理会产生热力学途径,使表面杂质挥发。这留下更清洁的活性表面,直接提高材料的初始催化活性。

理解权衡

加热速率变量

炉内加热方式决定了催化剂的最终形貌。

缓慢、恒定的加热速率有助于前驱体(如 ZIF-8)有序坍塌形成空心结构。相比之下,“闪蒸裂解”(在 800°C 下快速热冲击)用于瞬时锁定原子结构并去除挥发性杂质,尽管它需要不同的处理方式。

温度敏感性

理想情况下,更高的温度可以改善石墨化,但存在一个明确的上限。

虽然 1000°C 左右的温度可以提高导电性和化学配位,但过高的热量会导致单原子聚集形成更大、活性较低的纳米颗粒。管式炉提供(例如,保持恒定的 350°C 或 700°C)所需的稳定性,以应对这个狭窄的优化窗口。

为您的目标做出正确选择

为了最大限度地提高 Fe-N-C 催化剂的性能,请根据您的具体结构要求调整您的炉子协议:

- 如果您的主要重点是最大化活性位点密度:优先选择缓慢的加热速率和严格的惰性气氛,以促进 Fe-N4 中心有序地嵌入碳骨架中。

- 如果您的主要重点是表面纯度和即时活性:利用闪蒸裂解技术对样品进行热冲击,瞬时去除挥发性杂质并稳定原子结构。

- 如果您的主要重点是控制颗粒尺寸:使用较低的温度范围(例如,200°C - 350°C)和还原性气氛来管理前驱体分解并防止颗粒粗化。

Fe-N-C 合成的成功不仅仅在于施加热量;而在于保护化学反应的精确气氛,同时热量在其中发挥作用。

总结表:

| 合成要求 | 管式炉的作用 | 对催化剂质量的影响 |

|---|---|---|

| 大气控制 | 使用 Ar/N₂ 将样品与氧气隔离开 | 防止氧化燃烧和碳损失 |

| 结构碳化 | 受控加热(例如,3°C/min) | 将前驱体转化为导电碳骨架 |

| 活性位点锚定 | 精确的高温热能 | 驱动 Fe-N4 配位中心的形成 |

| 纯度管理 | 杂质挥发 | 清洁活性表面以获得更高的初始活性 |

| 形貌控制 | 可变的加热速率/闪蒸裂解 | 控制颗粒尺寸并防止团聚 |

使用 KINTEK 精密设备提升您的材料研究

先进的催化剂合成,如Fe-N-C 原子工程,需要的不仅仅是热量;它需要绝对的大气完整性和热稳定性。KINTEK 提供世界一流的实验室解决方案,包括高性能的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,所有这些都经过精心设计,以满足现代研发的严格要求。

无论您是扩大生产规模还是优化单原子催化剂,我们专家支持的制造都能确保您的设备完全可定制以满足您独特的研究需求。

准备好获得卓越的合成结果了吗?

图解指南

参考文献

- Davide Menga, Michele Piana. On the Stability of an Atomically‐Dispersed Fe−N−C ORR Catalyst: An <i>In Situ</i> XAS Study in a PEMFC. DOI: 10.1002/celc.202400228

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 立式实验室石英管炉 管式炉

- 高压实验室真空管式炉 石英管式炉

- 用于实验室的 1400℃ 马弗炉窑炉