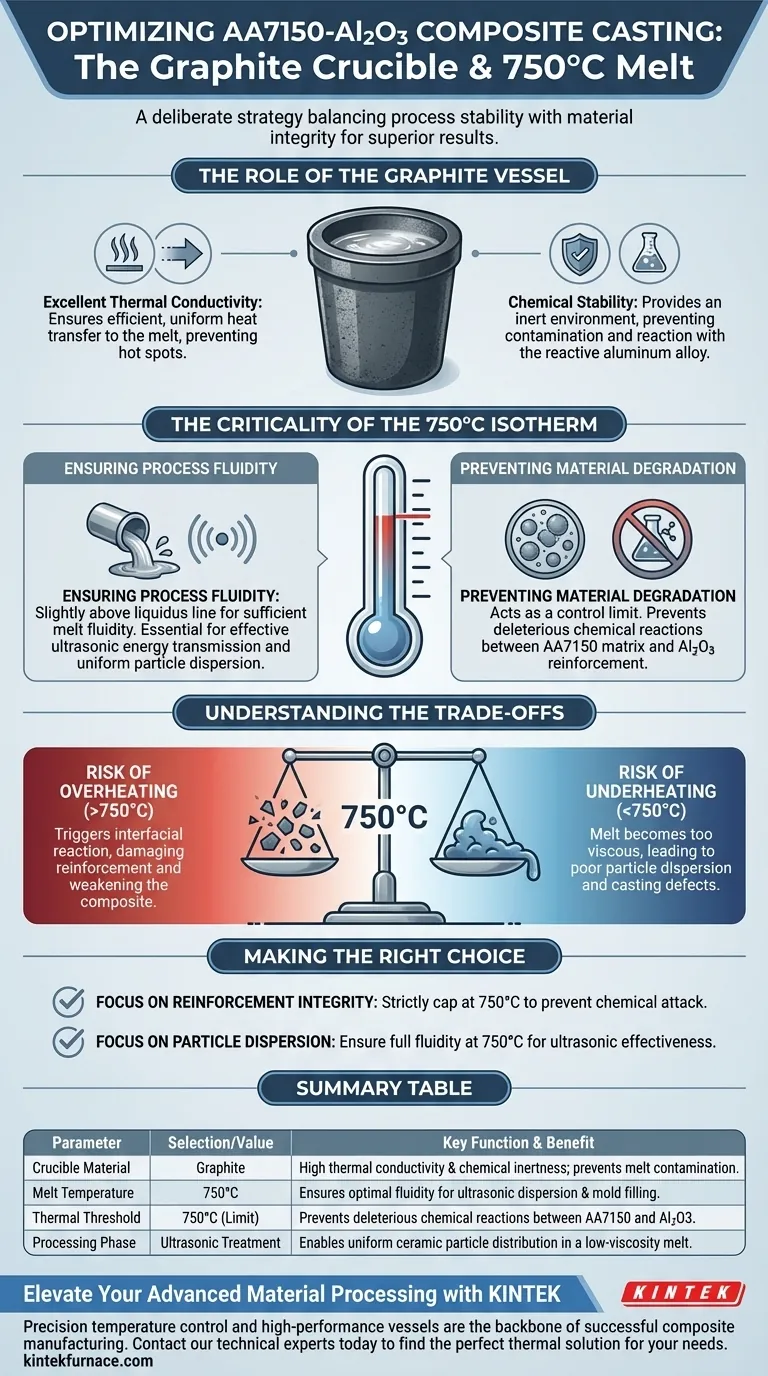

选择石墨坩埚和特定的 750°C 保持温度是一种有意识的策略,旨在平衡工艺稳定性和材料完整性。石墨提供了一个化学惰性、高导电性的容器,而精确的温度确保 AA7150 铝合金具有足够的流动性以进行超声波处理和铸造,同时又不会过热导致 Al2O3 增强体发生化学降解。

AA7150-Al2O3 复合材料铸造的成功依赖于维持严格的热窗口。750°C 是允许有效超声波分散和铸造流动,同时防止金属基体与陶瓷增强体之间发生不利化学反应的关键阈值。

石墨容器的作用

导热性和耐温性

选择石墨主要是因为其优异的导热性。这种特性确保热量高效且均匀地传递到熔体,防止出现热点或不均匀的温度梯度。

此外,石墨具有高耐高温性,使其能够在熔炼铝合金所需的剧烈热负荷下保持结构完整性。

化学稳定性

坩埚不得污染合金。石墨为熔体提供了一个稳定的化学环境。

这种惰性可防止容器本身与活泼的铝合金发生反应,确保最终复合材料保持预期的化学成分。

750°C 等温线的关键性

确保工艺流动性

熔体维持在 750°C,因为该温度略高于合金的液相线。

在此温度下,金属达到足够的熔体流动性。这种低粘度对于在分散阶段有效传输超声波能量至关重要,确保 Al2O3 颗粒均匀分布。

流动性对于后续的模铸也至关重要,它允许金属在凝固前填充模具的复杂结构。

防止材料降解

虽然高温可以改善流动性,但过高的温度对复合材料的质量有害。

将温度保持在 750°C 可作为控制限度,以防止有害的化学反应。

如果温度显著升高,基体(AA7150)可能会与增强相(Al2O3)发生化学反应。这会降解增强体,并损害最终复合材料的机械性能。

理解权衡

过热风险

超过 750°C 会使平衡从流动性转向反应性。

虽然金属可能流动得更好,但您有触发铝与氧化铝之间界面反应的风险。这会损害增强相,尽管填充效果更好,但复合材料会变弱。

加热不足的风险

显著低于 750°C 会有太早越过液相线的风险。

如果熔体粘度过高,超声波能量传输效率低下,导致颗粒分散不良。此外,金属在铸造过程中可能过早冻结,导致缺陷。

为您的目标做出正确选择

为确保生产高质量的 AA7150-Al2O3 复合材料,请遵循以下操作原则:

- 如果您的主要重点是增强体完整性:将温度严格限制在 750°C,以防止基体化学侵蚀 Al2O3 颗粒。

- 如果您的主要重点是颗粒分散:确保熔体保持完全流动(在 750°C 下),以使超声波能量能够有效分解团聚体。

通过使用石墨容器并将温度锁定在 750°C,您可以维持出色的铸造性和卓越的材料性能所需的狭窄窗口。

摘要表:

| 参数 | 选择/值 | 主要功能与优势 |

|---|---|---|

| 坩埚材料 | 石墨 | 高导热性与化学惰性;防止熔体污染。 |

| 熔体温度 | 750°C | 确保超声波分散和模具填充的最佳流动性。 |

| 热阈值 | 750°C (上限) | 防止 AA7150 和 Al2O3 之间发生有害的化学反应。 |

| 加工阶段 | 超声波处理 | 在低粘度熔体中实现均匀的陶瓷颗粒分布。 |

使用 KINTEK 提升您的先进材料加工水平

精确的温度控制和高性能容器是成功制造复合材料的基石。凭借专业的研发和制造能力,KINTEK 提供最先进的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,以及专门的实验室高温炉——所有这些都可以完全定制,以满足您独特的 AA7150-Al2O3 或金属基复合材料需求。

准备好实现卓越的材料完整性和工艺稳定性了吗?

立即联系我们的技术专家,为您的实验室或生产线找到理想的热解决方案。

图解指南

参考文献

- K. Chinna Maddaiah, R. Pramod. Studies on the Mechanical, Strengthening Mechanisms and Tribological Characteristics of AA7150-Al2O3 Nano-Metal Matrix Composites. DOI: 10.3390/jcs8030097

本文还参考了以下技术资料 Kintek Furnace 知识库 .