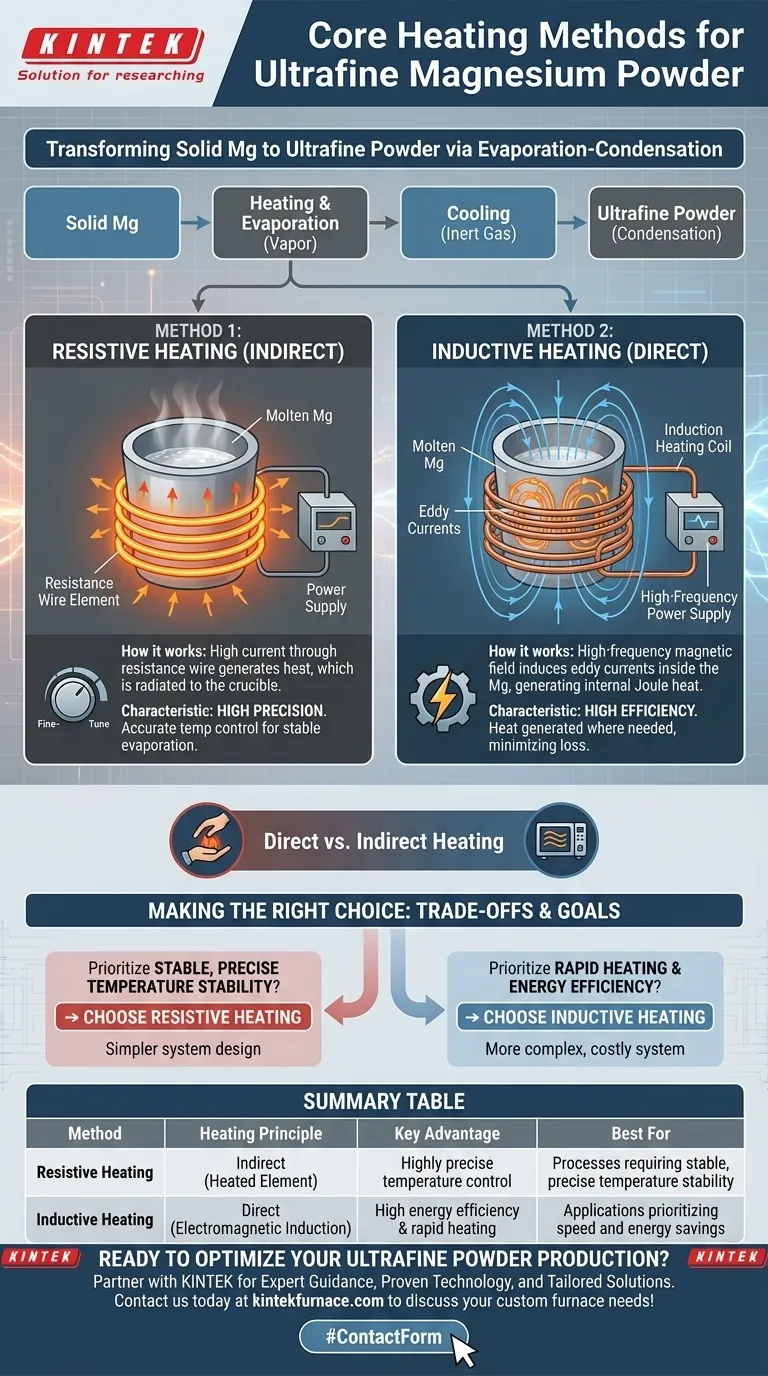

在超细镁粉的生产中,加热和汽化镁的两种主要方法是电阻加热蒸发和感应加热蒸发。每种方法都利用不同的物理原理来产生蒸发-冷凝过程所需的强烈热量。

核心区别在于热量的产生和传递方式:电阻加热依赖于外部加热元件,而感应加热则通过电磁场直接在镁粉本身内部产生热量。

加热在粉末合成中的作用

这些加热方法的基本目标是将固体镁转化为蒸汽。这是蒸发-冷凝过程的第一步。

蒸发-冷凝循环

一旦镁达到足够高的温度,它就会蒸发成气体。然后,将这种热镁蒸气引入较冷的惰性气体环境中。

快速冷却导致蒸汽直接冷凝成极小或“超细”的固体颗粒,然后收集起来作为最终的粉末。精确的加热对于控制蒸发速率,进而控制最终的颗粒尺寸和质量至关重要。

方法一:电阻加热蒸发

电阻加热是一种间接加热方法,其原理基于电阻。它类似于烤面包机或电炉中的加热元件。

工作原理

使用电阻丝或元件作为主要热源。当高电流通过该导线时,其固有的电阻会使其显著发热。

然后,热量通过辐射和传导等方式传递到装有镁的坩埚中,将镁的温度升高到蒸发点。

关键特征:精度

电阻加热的主要优点在于其高精度温度控制的潜力。热量输出与电流直接成正比,电流可以极其精确地调节,从而实现稳定一致的蒸发速率。

方法二:感应加热蒸发

感应加热是一种更直接、更先进的加热方法,它利用电磁感应在材料本身内部产生热量。

工作原理

感应加热线圈会产生强大的高频交变磁场。当导电的熔融镁置于该磁场中时,磁场会在镁内部感应出强大的电流,称为涡流。

镁固有的电阻会导致这些涡流产生强烈的热量,这种现象称为焦耳热。材料有效地成为自身的加热元件。

关键特征:效率

通过调整感应线圈的频率和功率来实现控制。这种方法通常更节能,因为热量直接在需要的地方产生,从而最大限度地减少了对周围设备的散热损失。

理解权衡

在这两种方法之间进行选择,需要在简单性、控制性和效率之间进行权衡。

直接加热与间接加热

电阻加热是间接的。热量必须从导线传递到坩埚,然后再传递到镁。这可能导致热滞和潜在的效率低下。

感应加热是直接的。它从内向外加热目标材料,从而实现更快的响应时间和可能更高的整体能源效率。

系统复杂性

电阻加热系统的基本设计通常更简单。主要组件是电源和电阻元件。

感应加热系统涉及高频电源和精密设计的线圈,其实现可能更复杂且成本更高。

为您的目标做出正确选择

您的选择取决于您的制造或研究工艺的具体优先事项。

- 如果您的主要关注点是稳定、高精度的温度稳定性:电阻加热通常是首选方法,因为它具有直接且可精细调节的控制机制。

- 如果您的主要关注点是快速加热速率和能源效率:感应加热更优越,因为直接在镁内部产生热量可最大限度地减少能量浪费和热滞。

最终,这两种方法都是生产高质量超细镁粉的成熟途径,具体选择取决于具体的工艺要求。

总结表:

| 方法 | 加热原理 | 主要优点 | 最适合 |

|---|---|---|---|

| 电阻加热 | 通过加热元件间接加热 | 高精度温度控制 | 需要稳定、精确温度稳定性的工艺 |

| 感应加热 | 通过电磁感应直接加热 | 高能源效率和快速加热 | 优先考虑速度和节能的应用 |

准备好优化您的超细粉末生产了吗?

选择正确的加热方法对于在您的实验室或生产线上实现所需的粒径、质量和效率至关重要。KINTEK 将帮助您做出最佳选择。

为何选择 KINTEK?

- 专家指导:我们的技术专家将分析您对精度、产量和材料特性的具体要求,以推荐理想的加热解决方案。

- 成熟技术: KINTEK 在专家研发和制造的支持下,提供马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,所有这些都可以根据您在高温加工方面的独特需求进行定制。

- 量身定制的解决方案:我们提供可配置为电阻或感应加热原理的炉子和系统,确保您获得所需的性能。

立即通过下面的表格联系我们,讨论我们的高温炉如何提升您的超细粉末合成。让我们为您的研究或制造目标打造完美的解决方案。

图解指南

相关产品

- 分体式多加热区旋转管式炉 旋转管式炉

- 用于热解工厂加热的连续工作小型回转窑电炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 高压实验室真空管式炉 石英管式炉

- 电回转窑 小型回转炉 生物质热解设备回转炉