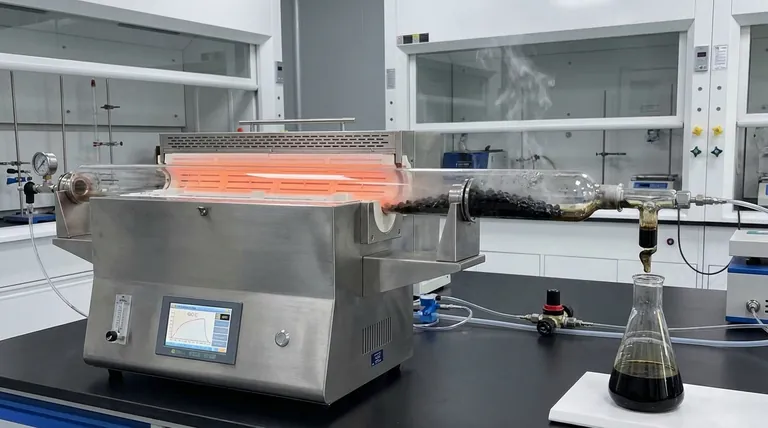

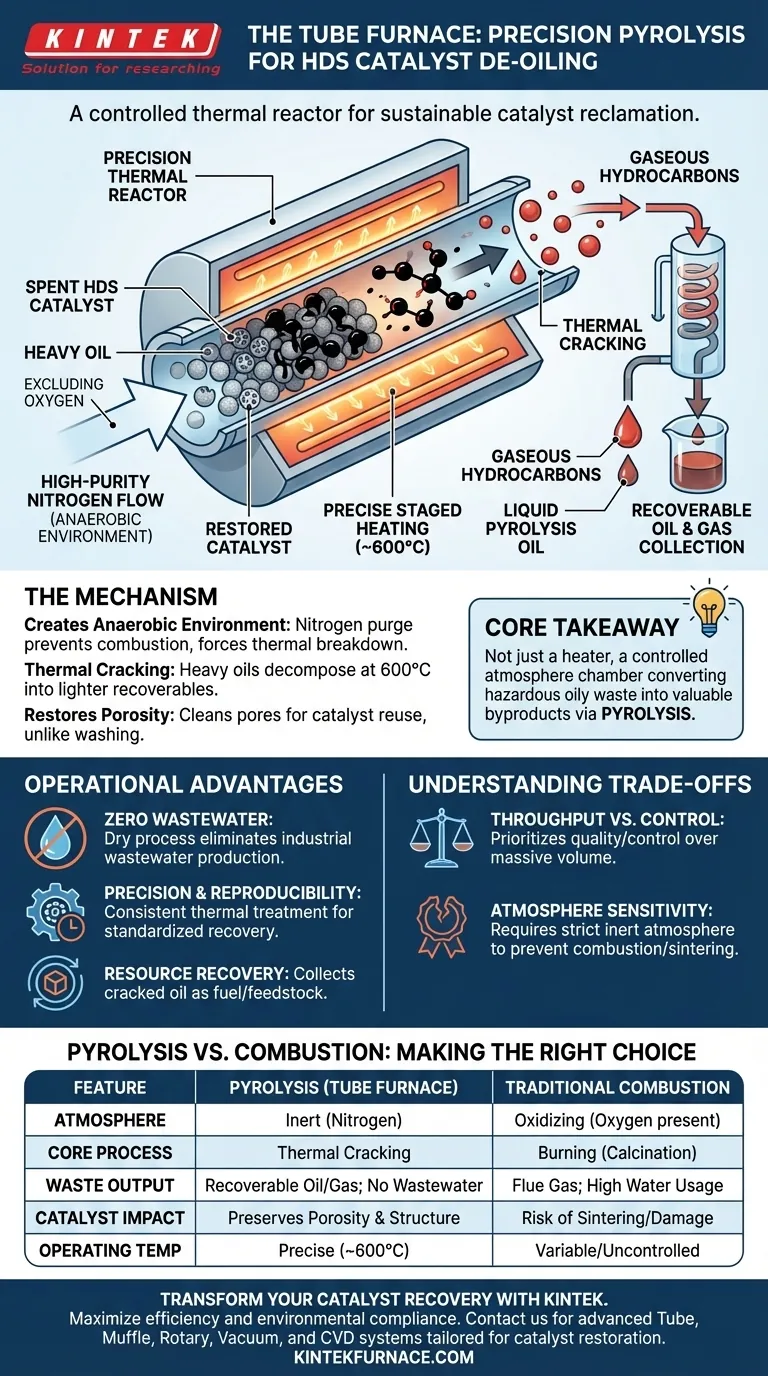

管式炉充当精密热反应器,在其中创造回收废催化剂所需的特定无氧条件。通过使用高纯度氮气排除氧气并将温度维持在 600°C 左右,它迫使吸附在催化剂中的重油污染物热分解成较轻的碳氢化合物,从而在不产生废水污染的情况下有效清洁材料。

核心要点:管式炉不仅仅是一个加热器;它是一个受控气氛室,用热解取代燃烧。这会将危险的含油废物转化为可回收的副产品(气体和液体油),同时恢复催化剂的多孔结构以供重复使用。

通过热解脱油的机理

管式炉在此应用中的主要功能是在严格的大气控制下促进热裂化。此过程可去除机械清洗无法触及的污染物。

创建无氧环境

炉子利用高纯度氮气流来清除腔室中的氧气。这是燃烧(combustion)和裂化(pyrolysis)之间的关键区别。

通过去除氧气,炉子可以防止油着火,否则会损坏催化剂结构并产生不受控制的排放。相反,该环境仅通过热量迫使油的化学键断裂。

重油的热裂化

炉子采用精确的分段加热来达到并维持目标温度,通常在600°C 左右。

在此温度下,堵塞催化剂的重质粘稠油分子无法存活。它们热裂化(断裂)成更小、更轻的分子。这些分子转化为气态碳氢化合物和液体热解油,然后蒸发并离开材料。

恢复催化剂的孔隙率

此热处理的最终目标是物理恢复催化剂。

废弃的加氢脱硫(HDS)催化剂会失效,因为它们的孔隙——发生反应的微小通道——被残留的油堵塞了。管式炉有效地清空了这些孔隙,恢复了催化剂再次发挥作用所需的表面积。

管式炉的操作优势

除了基本化学原理外,管式炉还提供了特定的操作优势,使其在这一特定任务上优于敞口煅烧。

零废水产生

最显著的优势之一是环境合规性。与化学清洗方法不同,管式炉中的热解过程是一种干法技术。

由于油被转化为气体和可收集的液体油,而不是用水冲走,因此该过程消除了工业废水的产生,简化了下游废物管理。

精度和可重复性

管式炉在热稳定性高和气氛控制精确方面经过精心设计。

无论是处理废盐还是 HDS 催化剂,严格控制加热速率和停留时间的能力可确保每个批次都经历完全相同的热应力。这种一致性对于标准化回收率和确保催化剂基材不会过热或损坏至关重要。

了解权衡

虽然管式炉在脱油方面非常有效,但您必须考虑该技术固有的操作限制。

吞吐量与控制

管式炉优先考虑环境控制而非大规模处理。

它们通常是批次或连续流系统,横截面积有限。虽然它们为脱油过程提供了卓越的质量控制,但与用于不太敏感材料的大型回转窑或工业焚烧炉相比,它们的吞吐量可能较低。

气氛敏感性

该过程的成功完全取决于惰性气氛的完整性。

如果氮气流中断或密封失效,氧气将在 600°C 时进入腔室。这将立即将过程从受控热解转变为不受控制的燃烧,可能导致催化剂烧结并破坏其活性位点。

为您的目标做出正确的选择

决定使用管式炉进行 HDS 催化剂回收取决于您的具体操作优先事项。

- 如果您的主要重点是环境合规性:管式炉是最佳选择,因为它消除了废水产生并允许捕获挥发性有机化合物。

- 如果您的主要重点是催化剂寿命:精确的温度控制可防止热冲击和烧结,确保催化剂的孔隙结构保持完整以供将来使用。

- 如果您的主要重点是资源回收:无氧工艺使您能够将裂化的液体热解油作为燃料源或化学原料收集,而不是将其作为废物烧掉。

通过利用管式炉的可控气氛,您可以将废物处理问题转化为资源回收机会。

总结表:

| 特性 | 管式炉中的热解 | 传统燃烧 |

|---|---|---|

| 气氛 | 惰性(高纯度氮气) | 氧化性(存在氧气) |

| 核心工艺 | 热裂化 | 燃烧(煅烧) |

| 废物输出 | 可回收油/气;无废水 | 烟气;高耗水量 |

| 催化剂影响 | 保持孔隙率和结构 | 烧结/损坏风险 |

| 操作温度 | 精确(约 600°C) | 通常可变/不可控 |

立即转变您的催化剂回收工艺

通过KINTEK 的先进热解决方案,最大限度地提高您的实验室效率和环境合规性。我们拥有专业的研发和精密制造支持,提供高性能的管式炉、马弗炉、回转炉、真空炉和 CVD 系统,这些系统专为催化剂修复和热解应用而量身定制。

无论您是需要对敏感的 HDS 催化剂进行可定制的加热速率,还是需要强大的气氛控制来消除工业废水,我们的专家都随时准备为您独特的应用设计系统。

准备好升级您的热处理了吗? 立即联系我们获取报价!

图解指南

参考文献

- Hong Xin, Ganfeng Tu. Recovering Attached Crude Oil from Hydrodesulfurization Spent Catalysts. DOI: 10.3390/recycling10010010

本文还参考了以下技术资料 Kintek Furnace 知识库 .