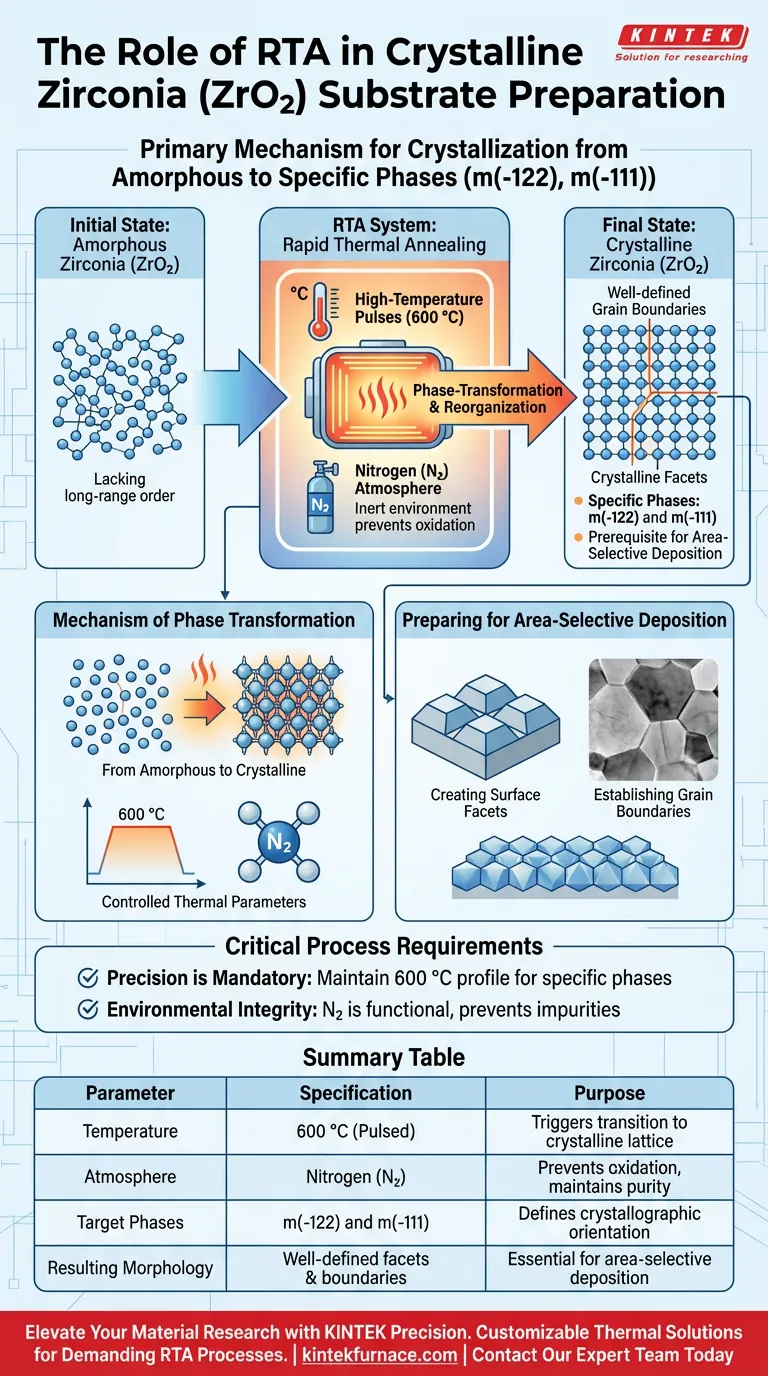

快速热退火 (RTA) 系统是氧化锆 ($ZrO_2$) 衬底结晶的主要机制。通过利用高温脉冲,特别是在 600 °C 的氮气气氛下,该系统迫使材料从非晶态结构转变为特定的晶态。这种热处理不仅仅是加热;它是为后续加工准备表面所需的精确工程步骤。

RTA 系统充当相变工具,将非晶态氧化锆转化为具有明确晶界和晶面的结晶形式。这种结构重组是成功进行区域选择性沉积实验的强制性先决条件。

相变机制

从非晶态到结晶态

最初,氧化锆衬底处于非晶态,缺乏明确的长程原子序。

RTA 系统施加热能来重组这种结构。这种重组将材料转化为刚性的晶格。

受控热参数

标准操作程序涉及600 °C 的高温脉冲。

为确保转变的纯度,此过程在氮气 ($N_2$)Atmosphere下进行。这种受控环境可防止在加热循环过程中与空气中的氧气或水分发生不必要的反应。

实现特定取向

结晶过程并非随机;它驱动氧化锆朝向特定的晶体取向。

根据标准协议,RTA 处理特别针对m(-122) 和 m(-111) 相的形成。这些特定相定义了最终衬底的物理特性。

为区域选择性沉积做准备

创建表面晶面

转变为结晶态会在氧化锆表面产生独特的晶面。

这些晶面为先进制造技术提供了所需的特定表面几何形状。

建立晶界

除了晶面,热处理还会形成明确的晶界。

这些边界区分了材料内的各个微晶。没有这些明确的边界和晶面,衬底将缺乏有效区域选择性沉积所需的形貌。

关键工艺要求

精度是强制性的

RTA 工艺的有效性完全取决于维持特定的 600 °C 温度曲线。

温度偏差可能无法产生所需的 m(-122) 和 m(-111) 相,从而导致衬底不适合后续步骤。

环境完整性

氮气气氛不是可选项;它是系统的功能组成部分。

在热脉冲期间破坏惰性环境会引入杂质,从而改变表面化学性质并抑制适当的结晶。

为您的目标做出正确选择

在配置用于氧化锆制备的 RTA 系统时,您的具体目标决定了您的质量控制重点。

- 如果您的主要重点是晶体学精度:验证热脉冲是否稳定在 600 °C,以确保形成 m(-122) 和 m(-111) 相。

- 如果您的主要重点是沉积成功:在尝试区域选择性沉积之前,检查退火后的衬底,以确保已形成明确的晶界和晶面。

掌握热环境是确保您的衬底真正为高精度沉积做好准备的唯一方法。

总结表:

| 参数 | 规格 | 目的 |

|---|---|---|

| 温度 | 600 °C (脉冲) | 触发从非晶态到晶格的转变 |

| 气氛 | 氮气 ($N_2$) | 防止氧化并保持化学纯度 |

| 目标相 | m(-122) 和 m(-111) | 定义所需的晶体取向 |

| 所得形貌 | 明确的晶面和边界 | 成功进行区域选择性沉积的关键 |

通过 KINTEK 精密提升您的材料研究

不要满足于不一致的结晶。KINTEK 提供行业领先的热解决方案,包括马弗炉、管式炉、旋转炉和真空炉,所有这些都可以根据您的具体研究要求进行定制。我们的系统确保了最苛刻的 RTA 工艺和结晶衬底制备所必需的严格温度控制和环境完整性。

准备好优化您的沉积结果了吗? 立即联系我们的专家团队,为您的实验室找到完美的高温系统。

图解指南

参考文献

- Moo‐Yong Rhee, Il‐Kwon Oh. Area‐Selective Atomic Layer Deposition on Homogeneous Substrate for Next‐Generation Electronic Devices. DOI: 10.1002/advs.202414483

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

大家还在问

- 在伽马-C2S 碳酸化过程中,密闭压力容器起什么作用?加速矿化

- 二氧化锆是什么?它是如何稳定化以用于牙科的?探索耐用牙科陶瓷背后的科学

- 火花等离子烧结 (SPS) 设备在柔性热电发电机 (f-TEG) 中是如何应用的?增强 α-Mg3Bi2 界面的稳定性

- 在AlV55合金冶炼中使用刚玉坩埚和石墨套筒有什么优点?确保合金纯度

- 在玻璃实验中使用电炉的主要工艺目标是什么?分析应力与热传递

- 带风扇系统的工业烘箱在水果材料的对流热风干燥中起什么作用?提高质量和保留营养

- 高性能铋锶钙铜氧化物(Bi-2223)超导材料为何需要高精度温度控制? | KINTEK 解决方案

- 为什么铝合金压铸件要在工业烘箱中进行高温测试?以揭示缺陷