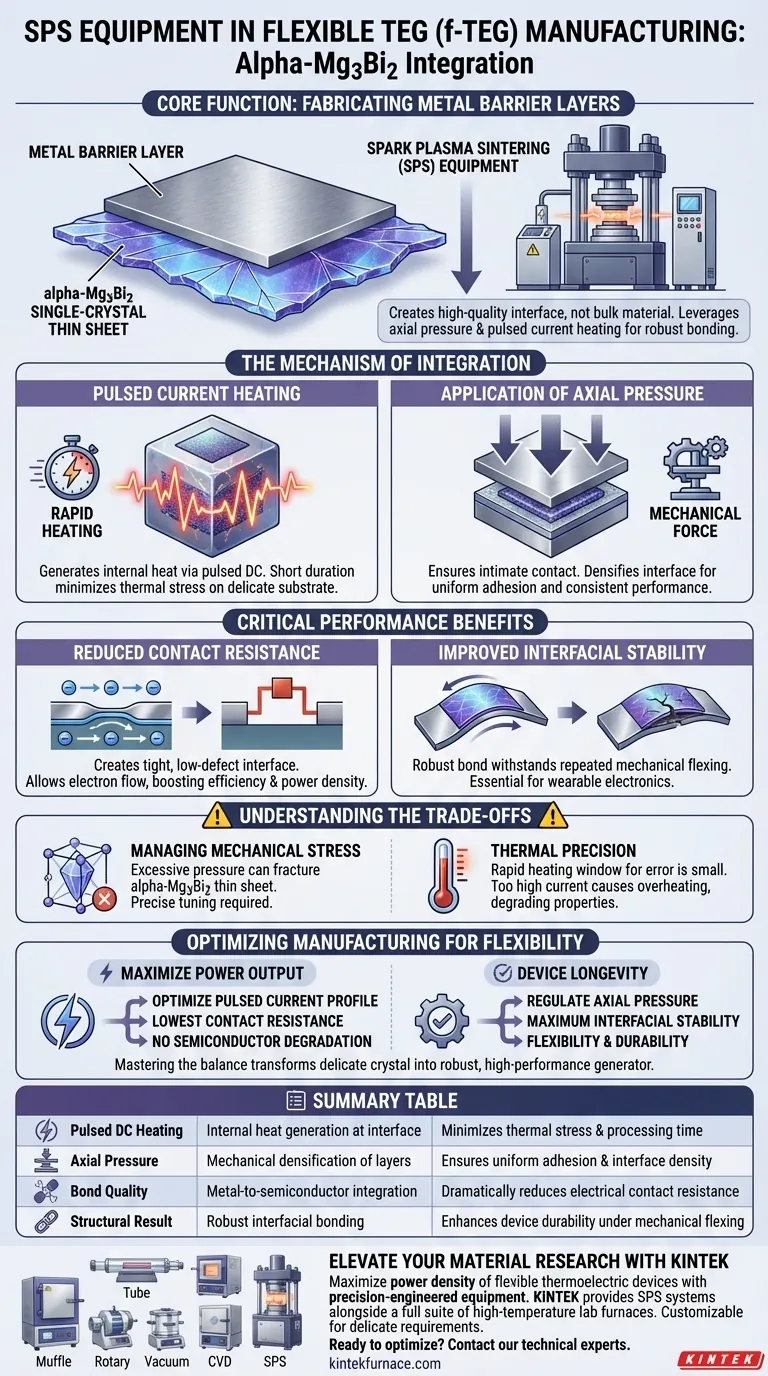

在柔性热电发电机 (f-TEG) 的制造领域,火花等离子烧结 (SPS) 设备具有一个非常具体且关键的功能:直接在 α-Mg3Bi2 单晶薄片的表面制造 金属阻挡层。该设备并非用于合成块体材料本身,而是用于在热电材料和导电金属层之间创建高质量的界面。

SPS 在此背景下的核心价值在于其能够同时施加轴向压力和脉冲电流加热。这使得能够快速形成牢固的结合,显著降低接触电阻并增强界面稳定性,这是高功率密度柔性设备的前提条件。

集成机制

脉冲电流加热

SPS 通过使用脉冲直流电而区别于传统的烧结方法。这种电流在模具和样品内部产生热量,而不是通过外部源施加热量。

这种方法允许极快的加热速率。因此,金属阻挡层可以在短时间内与 α-Mg3Bi2 基底粘合,最大限度地减少对脆弱薄片的 thermal stress。

施加轴向压力

在加热的同时,设备施加机械力。轴向压力用于确保金属阻挡材料与热电薄片之间紧密接触。

这种压力对于界面的致密化至关重要。它确保金属层在单晶薄片表面上均匀粘附,这对于一致的电气性能至关重要。

关键性能优势

降低接触电阻

f-TEG 制造中的主要技术挑战是连接处的电损耗。SPS 工艺在金属和 α-Mg3Bi2 之间创建了一个紧密、低缺陷的界面。

这显著降低了接触电阻。较低的电阻允许电子更自由地跨越结流过,直接有助于提高最终设备的效率和功率密度。

提高界面稳定性

柔性设备在使用过程中会经历反复的机械应力。薄弱的结合会分层或开裂,导致设备故障。

SPS 可实现牢固的结合,从而实现卓越的界面稳定性。这确保了即使设备在可穿戴或可塑电子产品所需的弯曲下,金属阻挡层也能保持完整。

理解权衡

管理机械应力

虽然轴向压力可确保良好的结合,但它对基底存在风险。此处使用的 α-Mg3Bi2 是单晶薄片,可能很脆弱。

SPS 工艺过程中过大或不均匀的压力可能会导致晶格断裂。必须精确调整工艺参数,以在足够的结合力与薄片的结构极限之间取得平衡。

热精度

该工艺的“短时间”是一个优点,但也是一个限制。由于加热速度快,出错的窗口很小。

如果脉冲电流过高,可能会导致局部过热或金属扩散到热电材料深处,从而可能降低其热电性能。

优化柔性制造

为了有效地将 SPS 用于 α-Mg3Bi2 f-TEG,您必须根据具体的设备要求调整加工参数。

- 如果您的主要重点是最大化功率输出:优先优化脉冲电流曲线,以在不降解半导体的情况下实现尽可能低的接触电阻。

- 如果您的主要重点是设备寿命:专注于调节轴向压力,以确保结合能够提供最大的界面稳定性,抵抗机械弯曲。

通过掌握压力和脉冲热量的平衡,您可以将脆弱的单晶转化为坚固、高性能的柔性发电机。

汇总表:

| 特征 | 在 f-TEG 制造中的功能 | 关键优势 |

|---|---|---|

| 脉冲直流加热 | 界面处的内部热量产生 | 最大限度地减少热应力和加工时间 |

| 轴向压力 | 层的机械致密化 | 确保均匀的粘附和界面密度 |

| 结合质量 | 金属与半导体的集成 | 显著降低了电气接触电阻 |

| 结构结果 | 牢固的界面结合 | 提高设备在机械弯曲下的耐用性 |

使用 KINTEK 提升您的材料研究

使用精密工程设备最大化您的柔性热电设备的功率密度。KINTEK 提供行业领先的火花等离子烧结 (SPS) 系统,以及全套的箱式炉、管式炉、旋转炉、真空炉和 CVD 系统。

我们拥有专业的研发和制造能力,我们的高温实验室炉完全可定制,以满足 α-Mg3Bi2 等材料的精密压力和热量要求。

准备好优化您的制造工艺了吗? 立即联系我们的技术专家,为您的独特实验室需求找到完美的解决方案。

图解指南

参考文献

- Mingyuan Hu, Jiaqing He. Helical dislocation-driven plasticity and flexible high-performance thermoelectric generator in α-Mg3Bi2 single crystals. DOI: 10.1038/s41467-024-55689-7

本文还参考了以下技术资料 Kintek Furnace 知识库 .