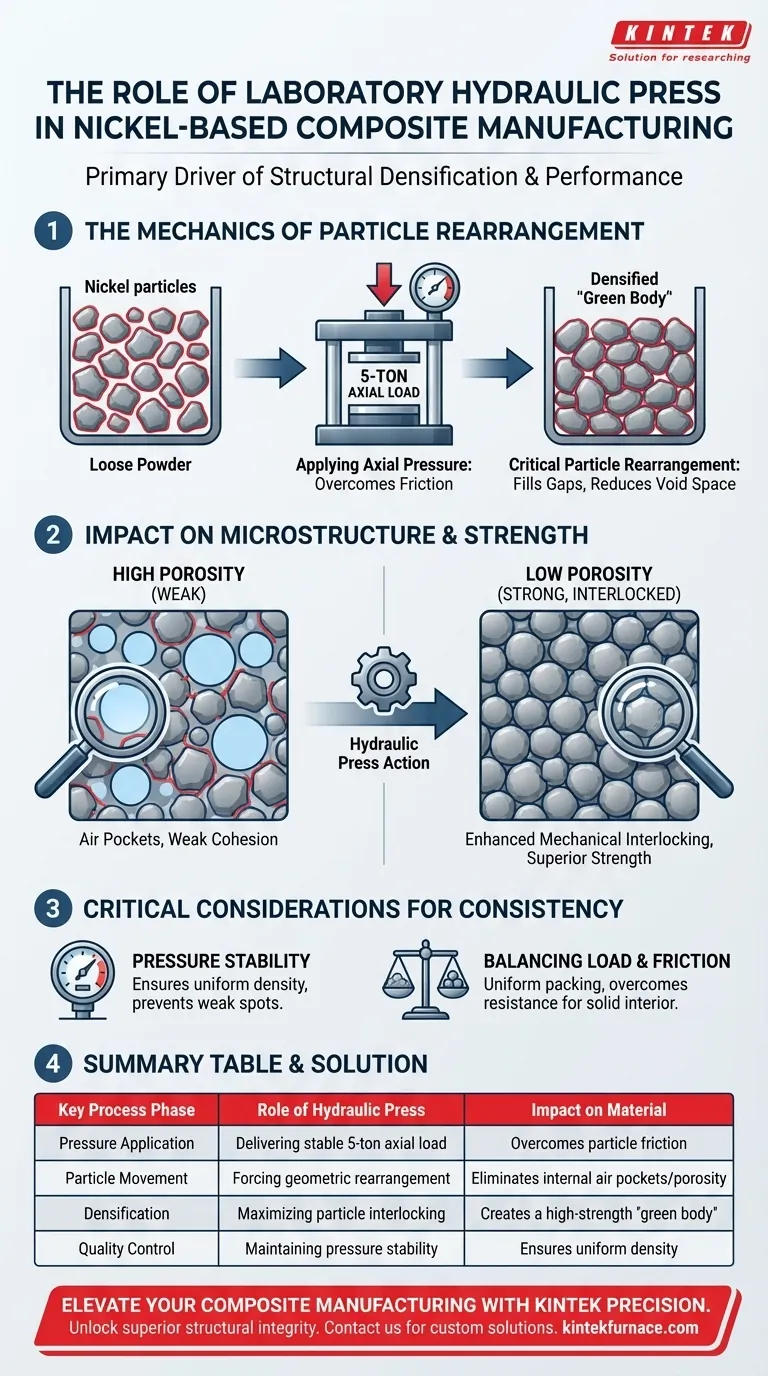

实验室液压机是镍基复合材料结构致密化的主要驱动力。它施加精确的轴向压力——通常达到约5吨的载荷——以在成型过程中保持稳定性。通过迫使粉末颗粒克服摩擦并重新排列,压机直接决定了部件的密度和机械完整性。

高性能复合材料需要消除微观空隙以实现结构完整性。液压机通过施加受控的、稳定的载荷来解决这个问题,该载荷可最大程度地减少内部孔隙率并最大化颗粒互锁,从而确保成型的材料具有必要的强度。

颗粒重排的力学原理

施加轴向压力

压机的核心功能是提供显著的轴向压力,例如5吨的载荷。

这种外部力是抵消粉末的自然阻力所必需的。没有足够的载荷,颗粒会保持松散堆积,导致结构结合力弱。

克服颗粒间摩擦

为了使复合材料正确成型,粉末颗粒必须相互移动。

压机的压力迫使这些颗粒克服摩擦。这使得它们能够滑到更近的距离,填补否则会成为空白空间的间隙。

关键的颗粒重排

一旦克服了摩擦,颗粒就会发生重排。

它们从混乱、松散的分布转变为紧密堆积的配置。这种几何重排是将松散粉末转化为固体形状的物理机制。

对微观结构和强度的影响

减少内部孔隙率

这个过程最显著的结果是内部孔隙率的急剧降低。

通过迫使颗粒排列得更紧密,压机消除了材料内的气穴。较低的孔隙率与镍基部件的较高性能直接相关。

增强机械互锁

当颗粒被压在一起时,它们会机械地锁定到位。

这种机械互锁在颗粒之间产生了牢固的结合。它确保了“生坯”(最终加工前的成型物体)具有足够的结构强度,可以处理而不会碎裂。

提高最终产品强度

降低孔隙率和改善互锁的最终结果是卓越的最终产品强度。

压制良好的部件将表现出更好的机械性能。在此阶段施加压力的稳定性为部件的性能奠定了基础。

一致性的关键考虑因素

压力稳定性的必要性

参考资料强调了在成型过程中保持压力稳定的必要性。

如果液压机无法提供一致的载荷,颗粒重排将是不均匀的。这会导致密度梯度,即部件的某些部分坚固且致密,而其他部分则保持多孔且薄弱。

平衡载荷和摩擦

施加压力是在施加的载荷与材料的内部摩擦之间进行的一种平衡。

载荷必须足够高以迫使颗粒移动,但又必须足够受控以确保均匀堆积。未能克服摩擦会导致部件外观坚固但内部保持多孔、薄弱。

为您的目标做出正确选择

为了最大化您的镍基复合材料的质量,您必须关注压制阶段的具体结果。

- 如果您的主要重点是密度:确保您的压机能够提供足够的轴向载荷(例如,5吨)以迫使颗粒完全重排并消除孔隙率。

- 如果您的主要重点是结构完整性:优先考虑压力维持的稳定性,以保证整个部件均匀的机械互锁。

液压机不仅仅是一个成型工具;它是建立您复合材料基本材料性能的仪器。

摘要表:

| 关键工艺阶段 | 液压机的作用 | 对材料的影响 |

|---|---|---|

| 压力施加 | 提供稳定的5吨轴向载荷 | 克服颗粒摩擦 |

| 颗粒运动 | 迫使几何重排 | 消除内部气穴/孔隙率 |

| 致密化 | 最大化颗粒互锁 | 形成高强度“生坯” |

| 质量控制 | 保持压力稳定性 | 确保密度均匀并防止薄弱点 |

使用 KINTEK 精密设备提升您的复合材料制造水平

通过KINTEK先进的实验室液压机,为您的镍基部件解锁卓越的结构完整性。我们拥有专业的研发和世界一流的制造能力,提供精确、稳定的压力控制,这对于消除材料中的孔隙率和最大化机械互锁至关重要。

无论您需要专门的马弗炉、管式炉、旋转炉、真空炉还是CVD系统,我们的实验室高温炉和高性能压机都可以完全定制,以满足您独特的研究和生产需求。

准备好优化您的材料密度和强度了吗?立即联系我们,讨论您的定制解决方案!

图解指南

参考文献

- Hermansyah Aziz, Ibrahim k. salman. Effect of Adding Nano Carbon on Density, Porosity, and Water Absorption of Nickel by Powder Metallurgy. DOI: 10.55810/2313-0083.1102

本文还参考了以下技术资料 Kintek Furnace 知识库 .