高温煅烧炉是关键的加工工具,可将原材料转化为功能性钙钛矿催化剂。通过在约 800 °C 的受控环境中运行,煅烧炉可去除有机残留物,并促进原子扩散以稳定材料。此过程对于将无序混合物转化为高度有序的菱面体晶体结构至关重要。

煅烧炉不仅仅是干燥材料;它是在构建晶格。它提供了将贵金属离子整合到特定原子位点所需的活化能,确保催化剂不仅稳定而且具有化学活性。

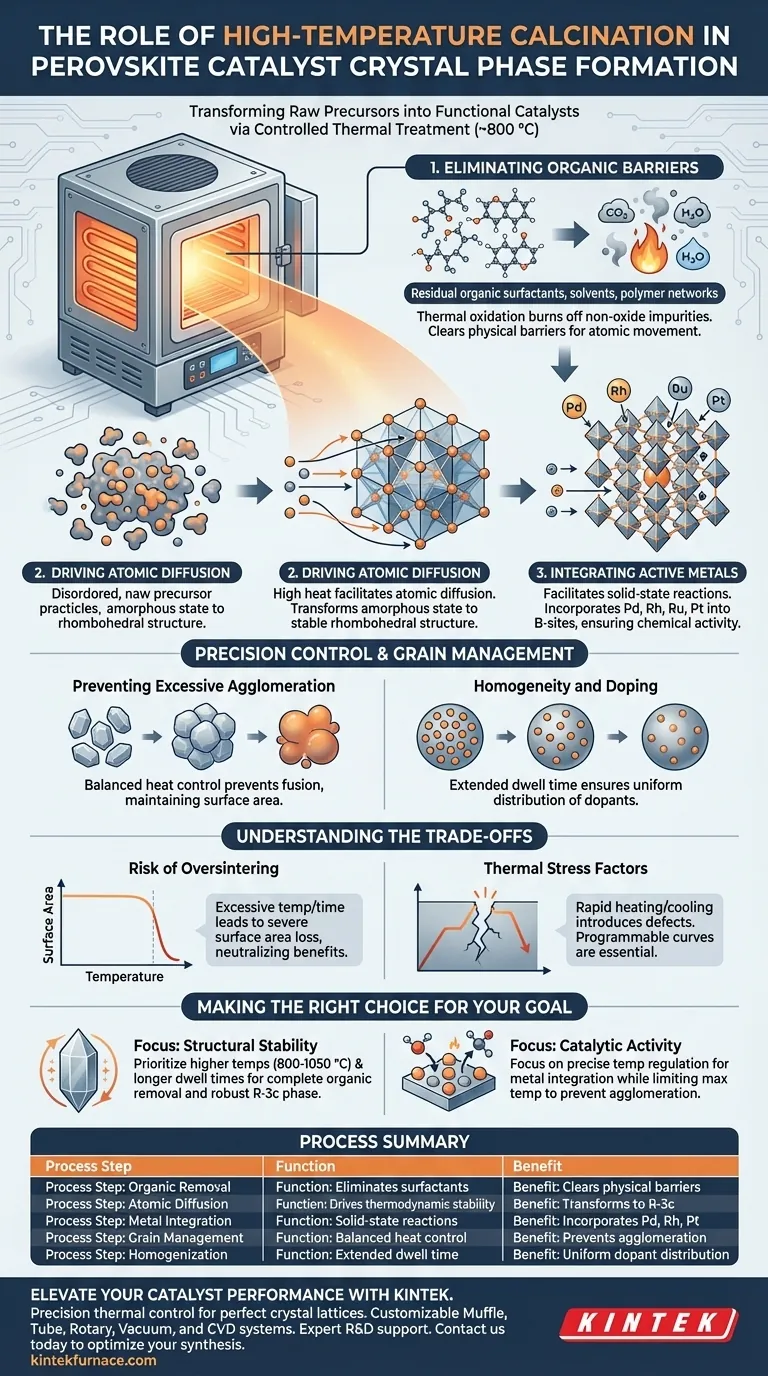

晶相形成的机制

消除有机物障碍

在稳定的晶相形成之前,前驱体材料必须清除非氧化物杂质。

煅烧炉在空气环境中对粉末进行长时间的热处理。这种热氧化会完全烧毁初始合成或燃烧步骤中残留的有机表面活性剂、溶剂和聚合物网络。清除这些物理障碍是下面描述的原子运动的先决条件。

驱动原子扩散

杂质清除后,材料需要大量能量来重组其内部结构。

高温促进原子扩散,使原子能够迁移并稳定到其最热力学稳定的位置。对于许多钙钛矿催化剂而言,这会导致从无定形或无序状态转变为特定的菱面体结构(R-3c 空间群)。这种结构有序性定义了材料的物理特性。

整合活性金属

要使钙钛矿作为催化剂发挥作用,必须将特定的活性金属整合到晶格中。

煅烧炉促进固相反应,将贵金属离子—如Pd、Rh、Ru 或 Pt—直接整合到钙钛矿晶格的 B 位点。如果没有煅烧炉提供的高温,这些金属可能会以独立相的形式留在表面,而不是成为活性晶体结构固有的组成部分。

精确控制和晶粒管理

防止过度团聚

虽然高温促进结晶,但不受控制的高温会有效地将颗粒熔合在一起,破坏表面积。

经过适当调节的煅烧炉可提供精确的温度控制,以平衡晶体生长与颗粒熔合。这种精度可确保形成结晶良好的相,同时防止晶粒过度团聚,从而保持催化反应所需的表面积。

均匀性和掺杂

煅烧过程的持续时间有助于确保材料整体均匀。

长时间热处理可确保掺杂剂(如镍物种)在晶格内或跨颗粒表面均匀分布。这种均匀性对于确保催化剂在其整个体积内性能一致至关重要。

理解权衡

过烧结的风险

虽然高温对于相形成是必需的,但在煅烧和烧结之间存在一条细微的界限。

如果温度超过最佳范围(例如,对于特定配方远高于 800 °C)或停留时间过长,材料可能会遭受严重的表面积损失。这会减少暴露的活性位点数量,从而可能抵消改善的晶体结构带来的好处。

热应力因素

快速加热或冷却曲线会引入缺陷而不是消除它们。

通常需要可编程的煅烧炉来控制加热速率。过于剧烈的曲线可能会在有机物氧化之前将其截留在晶格内部,或导致热冲击损坏新形成的晶体。

根据您的目标做出正确的选择

在配置煅烧工艺时,您的具体目标应决定您的参数:

- 如果您的主要关注点是结构稳定性:优先考虑更高的温度(例如,800 °C 至 1050 °C)和更长的停留时间,以确保完全去除有机物并形成牢固的 R-3c 相。

- 如果您的主要关注点是催化活性:专注于精确的温度调节,将贵金属整合到 B 位点,同时严格限制最高温度,以防止因团聚而导致表面积损失。

最终,煅烧炉是决定您的材料是成为普通粉末还是高性能催化剂的关键。

总结表:

| 工艺步骤 | 在晶相形成中的功能 | 主要优势 |

|---|---|---|

| 有机物去除 | 消除表面活性剂和聚合物网络 | 清除原子运动的物理障碍 |

| 原子扩散 | 驱动原子达到热力学稳定状态 | 将无定形状态转变为菱面体(R-3c) |

| 金属整合 | 促进固相反应 | 将 Pd、Rh 和 Pt 整合到 B 位点晶格中 |

| 晶粒管理 | 平衡的热量控制 | 防止过度团聚和表面积损失 |

| 均质化 | 延长停留时间 | 确保掺杂剂(例如镍)分布均匀 |

通过 KINTEK 提升您的催化剂性能

精确度是普通粉末和高性能钙钛矿催化剂之间的区别。在KINTEK,我们深知完美的晶格需要精确的热控制。凭借专业的研发和制造支持,我们提供高性能的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,旨在掌握高温煅烧的精妙平衡。

为什么选择 KINTEK 为您的实验室服务?

- 可定制系统:针对特定的 R-3c 相稳定化定制热处理曲线。

- 精确的温度调节:防止过烧结并保留活性表面位点。

- 专家支持:专为独特研发和制造需求而设计的高温炉。

准备好优化您的材料合成了吗?立即联系我们,找到适合您研究需求的完美定制炉。

图解指南

参考文献

- Pradeep Kumar Yadav, Sudhanshu Sharma. Effect of Partial Noble Metal (M = Pd, Rh, Ru, Pt) Substitution in La1−xSrxCo1−yMyO3 Perovskite-Derived Catalysts for Dry Reforming of Methane. DOI: 10.3390/hydrogen6030049

本文还参考了以下技术资料 Kintek Furnace 知识库 .