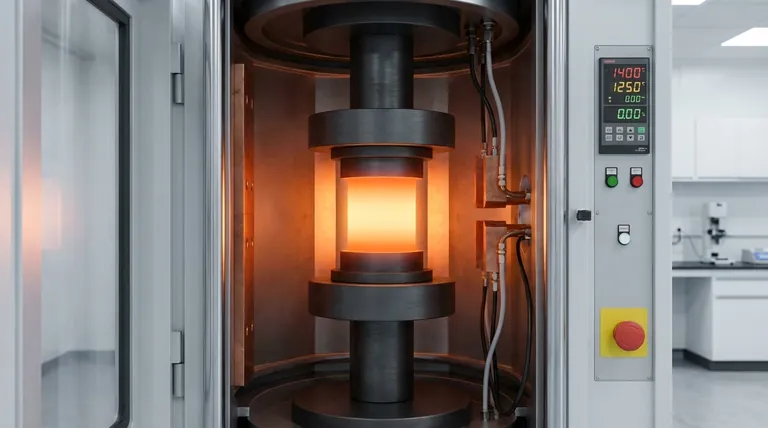

高纯石墨模具充当多功能反应容器,同时充当容器、加热元件和压力施加器。在TiB2-SiC陶瓷的放电等离子烧结(SPS)中,它将高频脉冲电流转化为强烈的热能,同时传递巨大的机械力以使粉末致密化。

核心要点 石墨模具并非被动容器;它是SPS工艺的主动“引擎”。通过同时充当电阻器和液压活塞,它创造了烧结耐火陶瓷所需的特定环境——超过2000°C的温度与高轴向压力相结合——以驱动颗粒重排并实现近理论密度。

导热和导电的双重作用

电流转化为热量

在SPS系统中,石墨模具是主要的电阻加热元件。高频脉冲电流直接流过导电石墨。

产生焦耳热

由于石墨对电流流动存在电阻,它会在模具壁内产生“焦耳热”。这种热能立即直接传导到内部的TiB2-SiC样品,从而实现常规烧结无法比拟的极高加热速率。

承受极端温度

TiB2-SiC陶瓷需要强烈的热量才能正常烧结。高纯石墨模具至关重要,因为它能在超过2000°C的温度下保持结构完整性,而金属模具在此温度下会熔化或变形。

机械压力和致密化

传递轴向力

在加热样品的同时,模具还充当机械传动部件。它承受系统液压冲头施加的数千牛顿的力。

充当活塞

模具冲头有效地充当活塞,将这种轴向压力(通常高达或超过30 MPa)直接传递到陶瓷粉末上。

驱动颗粒重排

这种机械压力对于致密化至关重要。它迫使粉末颗粒在物理上重新排列,并有助于克服扩散屏障,从而使陶瓷在仅靠热量无法达到的温度下达到完全密度。

操作权衡和注意事项

粘附风险

在极端温度下,陶瓷样品可能会与石墨模具壁粘合或粘附。为防止这种化学相互作用并确保易于脱模,通常在粉末和模具之间插入一层石墨纸。

氧化敏感性

虽然石墨具有良好的热稳定性,但在高温空气中会迅速氧化和降解。因此,SPS工艺必须在真空或惰性气体气氛中进行,以保护模具的结构完整性。

为您的目标做出正确选择

为最大程度地提高SPS工艺中石墨工具的有效性,请考虑以下优先事项:

- 如果您的主要关注点是最大密度:确保模具设计具有足够的壁厚,能够承受最大轴向压力(30+ MPa)而不会在保持时间内断裂。

- 如果您的主要关注点是样品纯度:使用高质量的石墨纸屏障,以防止碳从模具扩散到TiB2-SiC基体中。

您的烧结运行的成功完全取决于石墨模具在极端热应力下保持均匀压力和导电性的能力。

摘要表:

| 功能 | 描述 | SPS中的关键优势 |

|---|---|---|

| 加热元件 | 通过电阻将脉冲电流转化为焦耳热。 | 实现快速加热速率和超过2000°C的温度。 |

| 压力施加器 | 将液压轴向力(高达30+ MPa)传递到粉末。 | 驱动颗粒重排并降低烧结温度。 |

| 反应容器 | 耐火材料的高纯结构容器。 | 在极端热应力和机械应力下保持完整性。 |

| 纯度屏障 | 使用石墨纸防止化学粘合/粘附。 | 确保清洁脱模并防止碳污染。 |

使用KINTEK优化您的先进陶瓷烧结

SPS工艺的精度始于正确的设备和工具。在专家研发和制造的支持下,KINTEK提供全面的马弗炉、管式炉、旋转炉、真空炉和CVD系统,所有这些都可以完全定制,以满足您独特的实验室和生产需求。无论您是烧结TiB2-SiC复合材料还是开发下一代耐火材料,我们的高温解决方案都能确保均匀加热和可靠的性能。

准备好实现卓越的材料密度了吗?立即联系KINTEK讨论您的定制炉要求!

参考文献

- German Alberto Barragán De Los Rios, Patricia Fernández‐Morales. Numerical Simulation of Aluminum Foams by Space Holder Infiltration. DOI: 10.1007/s40962-024-01287-8

本文还参考了以下技术资料 Kintek Furnace 知识库 .