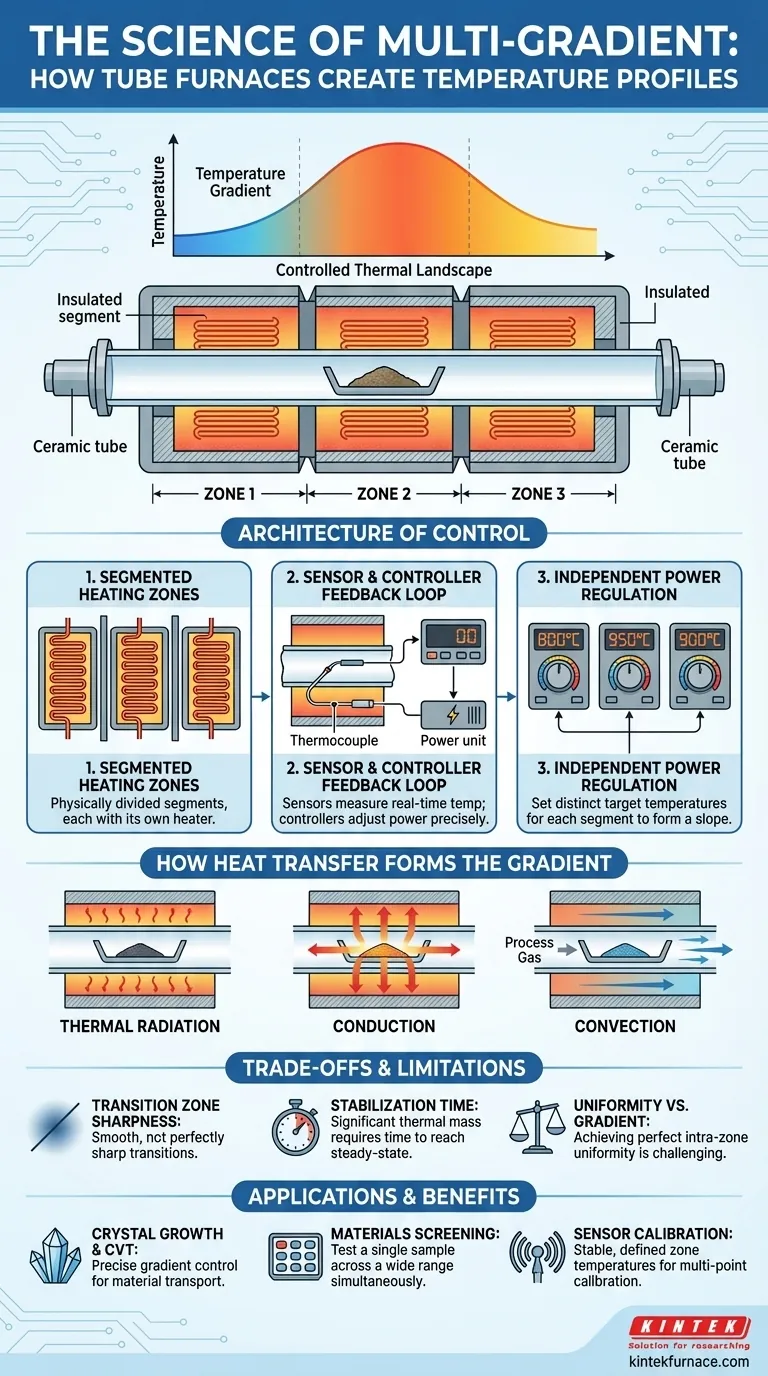

从本质上讲,多梯度实验管式炉通过一个具有多个独立控制加热区域的系统来创建温度梯度。 与具有单个加热元件的标准炉不同,多区炉在物理上被划分为多个部分。通过为每个部分设置不同的温度,沿着加工管的长度建立起一个刻意且稳定的温差。

关键不仅仅在于多个加热器;而在于分段式加热元件、精确的传感器反馈回路和独立的功率控制的组合。这种结构将一个简单的加热室转变为一种用于设计特定热景的复杂工具。

梯度控制的架构

要理解梯度是如何形成和维持的,您必须关注炉子的基本设计。这种能力源于一个协调的系统,其中每个部分都有其独特的功能。

分段式加热区

炉子的加热腔室不是整体的。它由几个不同的部分构成,每个部分都包裹着自己的加热元件。例如,一个被称为“三区”的模型,就有三个这样的分段首尾相连。这种物理上的分隔是创建温差的第一个要求。

传感器和控制器反馈回路

每个加热区都与自己的温度传感器(通常是热电偶)配对。该传感器持续测量其特定区域内的实时温度,并将该数据传回给专用的控制器。

控制器将此实时温度与您为该区域设定的目标温度进行比较。如果存在差异,控制器会精确地调整发送到仅该区域加热元件的电功率,为每个部分创建一个连续的、自校正的反馈回路。

独立的功率调节

这种独立调节每个区域功率的能力使得梯度成为可能。您可以为第 1 区编程至 800°C,第 2 区至 950°C,第 3 区至 900°C。然后系统将努力维持这些不同的温度,从而在它们之间建立一个受控的热斜率。一些先进的系统使用主/从配置,其中一个区域的控制器可以影响其他区域,以实现更复杂的热曲线。

热传递如何形成梯度

电子控制系统设定了边界条件,但您的样品所经历的最终梯度受热传递物理学控制。

热辐射

在真空或惰性气氛中,热辐射通常是热传递的主导模式。每个区域炉管的内壁会变热,并向您的样品辐射热能。较热的区域比较冷的区域辐射强度更高,直接将温度梯度烙印到内部样品上。

传导和对流

当热量通过炉管材料本身以及通过与管子有物理接触的任何样品座或坩埚时,热传导就会发挥作用。

如果工艺气体流经管道,对流就会变得很重要。气体在穿过不同区域时会升温或降温,携带热能,从而影响样品所经历的最终温度分布。

了解权衡和限制

尽管这些系统功能强大,但它们并非完美无缺。了解其固有的局限性对于设计有效的实验至关重要。

过渡区的陡峭度

两个区域之间的梯度不是一条完全清晰的直线。热量会自然地从较热的区域传导和辐射到其较冷的邻居,形成一个平滑的过渡。加热元件之间的绝缘质量决定了这个过渡的陡峭程度或渐变程度。

稳定时间

炉子具有相当大的热质量。当您对温度进行新设置时,系统需要时间来散失或吸收能量,以达到新的稳态梯度。这个稳定过程可能从几分钟到几小时不等,具体取决于炉子的大小和温度变化的幅度。

均匀性与梯度

这些炉子是为创建梯度而设计的。虽然单个区域可以保持非常稳定的平均温度,但要在该区域内实现完美的温度均匀性可能会很困难,特别是在靠近其与另一个区域或炉子未加热部分交界处时。

根据目标做出正确选择

您的实验目标决定了您应该如何利用炉子的功能。

- 如果您的主要重点是化学气相传输或晶体生长: 您需要精确控制梯度的斜率和稳定性,因为这直接影响材料的传输和沉积速率。

- 如果您的主要重点是材料筛选或合金开发: 梯度允许您同时跨越宽泛的温度范围测试单个样品,从而大大加速您的研究。

- 如果您的主要重点是传感器校准: 每个独立区域的稳定、明确定义的温度可用于在一次运行中以不同温度校准多个传感器。

通过理解这些核心原理,您可以为您的特定应用设计所需的精确热环境。

摘要表:

| 组成部分 | 功能 |

|---|---|

| 分段式加热区 | 将炉子划分为独立的区域以产生温差 |

| 传感器和控制器反馈回路 | 使用热电偶和控制器来维持精确的区域温度 |

| 独立的功率调节 | 允许为每个区域设置不同的温度以建立梯度 |

| 热传递机制 | 包括辐射、传导和对流,以塑造热曲线 |

| 应用 | 支持化学气相传输、材料筛选和传感器校准 |

准备好为您的实验室设计精确的热环境了吗? KINTEK 利用卓越的研发和内部制造能力,提供根据您的需求量身定制的先进高温炉解决方案。我们的产品线包括马弗炉、管式炉、旋转炉、真空与气氛炉以及 CVD/PECVD 系统,所有这些都得到强大深度定制能力的后盾,以满足独特的实验要求。无论您是从事化学气相传输、材料筛选还是传感器校准,我们都能帮助您取得卓越的成果。立即联系我们,讨论我们的炉子如何提高您的研究效率和准确性!

图解指南

相关产品

- 多区实验室石英管炉 管式炉

- 分体式多加热区旋转管式炉 旋转管式炉

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 用于化学气相沉积设备的多加热区 CVD 管式炉设备