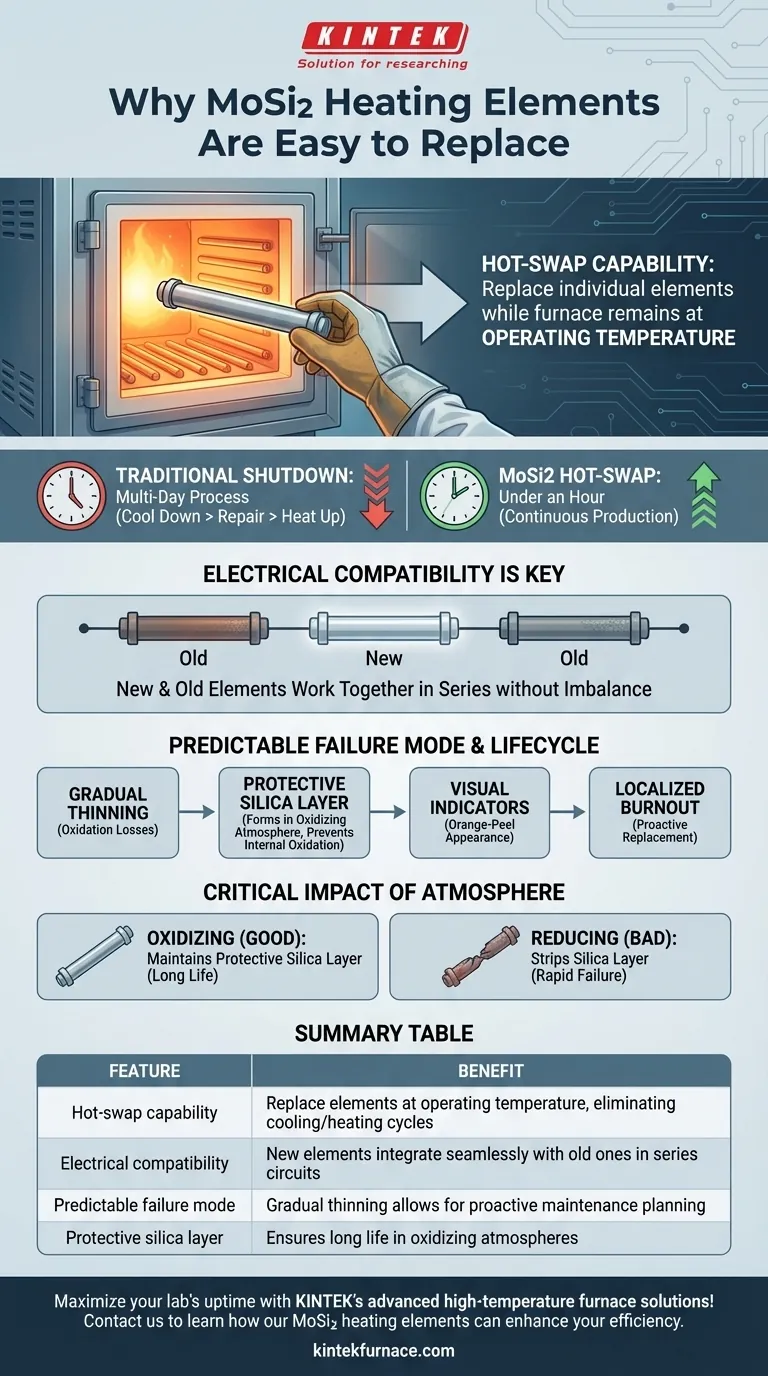

使二硅化钼 (MoSi2) 加热元件易于更换的决定性特征是能够在熔炉保持工作温度的情况下单独更换它们。这一独特特性可以实现连续生产,并大大减少与高温熔炉冷却和再加热相关的昂贵停机时间。

更换 MoSi2 元件的便捷性是源于其材料稳定性的关键设计优势。由于新旧元件在电气上兼容,因此可以在不中断整个加热系统或不需要完全关闭熔炉的情况下单独更换故障单元。

核心原则:最大限度地减少运行停机时间

MoSi2 元件设计的首要好处是保持连续运行。在高温工业过程中,关闭熔炉是一件耗费时间和金钱的大事。

消除昂贵的停机时间

传统的熔炉维护通常需要一个完整的冷却、维修和缓慢再加热到工作温度的循环。

MoSi2 元件可以在熔炉处于热状态时更换,将一个可能需要数天的过程变成通常可在不到一小时内完成的任务,从而确保生产连续性。

电气兼容性是关键

实现这种便利性的一个关键因素是新旧元件之间出色的兼容性。

与一些随着老化电阻变化很大的加热材料不同,MoSi2 元件的电阻相对稳定。这意味着可以将新元件串联连接到旧的、现有的元件中,而不会在功率分配或性能上产生不平衡。

专为串联电路设计

MoSi2 元件通常以串联电路连接。当一个元件发生故障时,它会形成一个开路,整个区域就会停止加热。

快速识别和更换单个故障部件的能力对于及时恢复熔炉运行至关重要。

了解生命周期和故障模式

更换过程也受到这些元件如何老化和最终失效的影响。它们的失效是可以预测的,因此可以进行主动维护而不是被动维护。

因逐渐变薄而失效

MoSi2 元件通常不会突然失效。相反,它们是由于在较长的使用寿命内氧化损耗导致的逐渐变薄而失效的。

随着元件变薄,其功率密度增加,直到局部过热并烧毁。这种可预测的磨损使操作员能够预估更换时间。

保护性二氧化硅层

在理想的工作条件下——氧化气氛中——元件会形成一层保护性的二氧化硅(玻璃)外层。这一层可防止内部氧化,是它们在极端温度下长寿命的关键。

老化的视觉指示

在非常高的温度下,晶粒生长可能会导致变薄,并可能使元件表面呈现出“橘皮”外观。这可以作为元件接近其使用寿命终点的视觉提示。

了解权衡和最佳实践

尽管 MoSi2 元件非常坚固,但它们也有特定的操作要求,必须遵守这些要求才能最大限度地延长其寿命和性能。

气氛的关键影响

MoSi2 元件的寿命在很大程度上取决于熔炉环境。它们专为在富氧(氧化)气氛中连续工作而设计。

切换到还原性气氛(如氢气或裂解氨气)会造成极大的损害。它会剥离保护性的二氧化硅层,使元件容易受到快速的内部氧化和过早失效。

易受污染影响

这些元件容易受到某些污染物的损害。技术人员必须勤奋工作以防止出现问题。

例如,在加热前未能正确干燥有色或涂漆的氧化锆可能会释放出侵蚀元件的蒸汽。正确的熔炉维护和清洁操作规程至关重要。

机械完整性

现代 MoSi2 元件受益于特殊的接头模压工艺,使其具有很强的抗冲击能力。然而,像许多陶瓷基材料一样,它们在室温下可能很脆,在安装过程中必须小心处理。

将其应用于您的操作

要充分利用 MoSi2 元件的优势,请将您的维护策略与您的主要操作目标保持一致。

- 如果您的主要重点是最大限度地提高正常运行时间: 对技术人员进行安全热更换程序的培训。这种能力是避免生产中断的最大优势。

- 如果您的主要重点是延长元件寿命: 保持一致的氧化气氛。避免在氧化和还原环境之间循环,以保护元件的保护性二氧化硅层。

- 如果您的主要重点是确保过程可靠性: 实施严格的协议以防止污染。确保放入熔炉的所有材料都是清洁和正确准备的,以避免对元件造成化学侵蚀。

通过了解 MoSi2 元件的独特更换优势和关键操作参数,您可以确保熔炉实现最大的效率和生产力。

摘要表:

| 特性 | 益处 |

|---|---|

| 热插拔能力 | 在工作温度下更换元件,无需冷却/加热循环 |

| 电气兼容性 | 新元件与串联电路中的旧元件无缝集成 |

| 可预测的故障模式 | 逐渐变薄,便于主动维护规划 |

| 保护性二氧化硅层 | 确保在氧化气氛中长寿命 |

利用 KINTEK 先进的高温熔炉解决方案最大限度地提高您实验室的正常运行时间! 我们利用卓越的研发和内部制造能力,提供马弗炉、管式炉、旋转炉、真空和气氛炉以及 CVD/PECVD 系统,所有这些都提供深度定制以满足您的独特需求。立即联系我们,了解我们的 MoSi2 加热元件和定制支持如何提高您的运营效率并减少停机时间!

图解指南