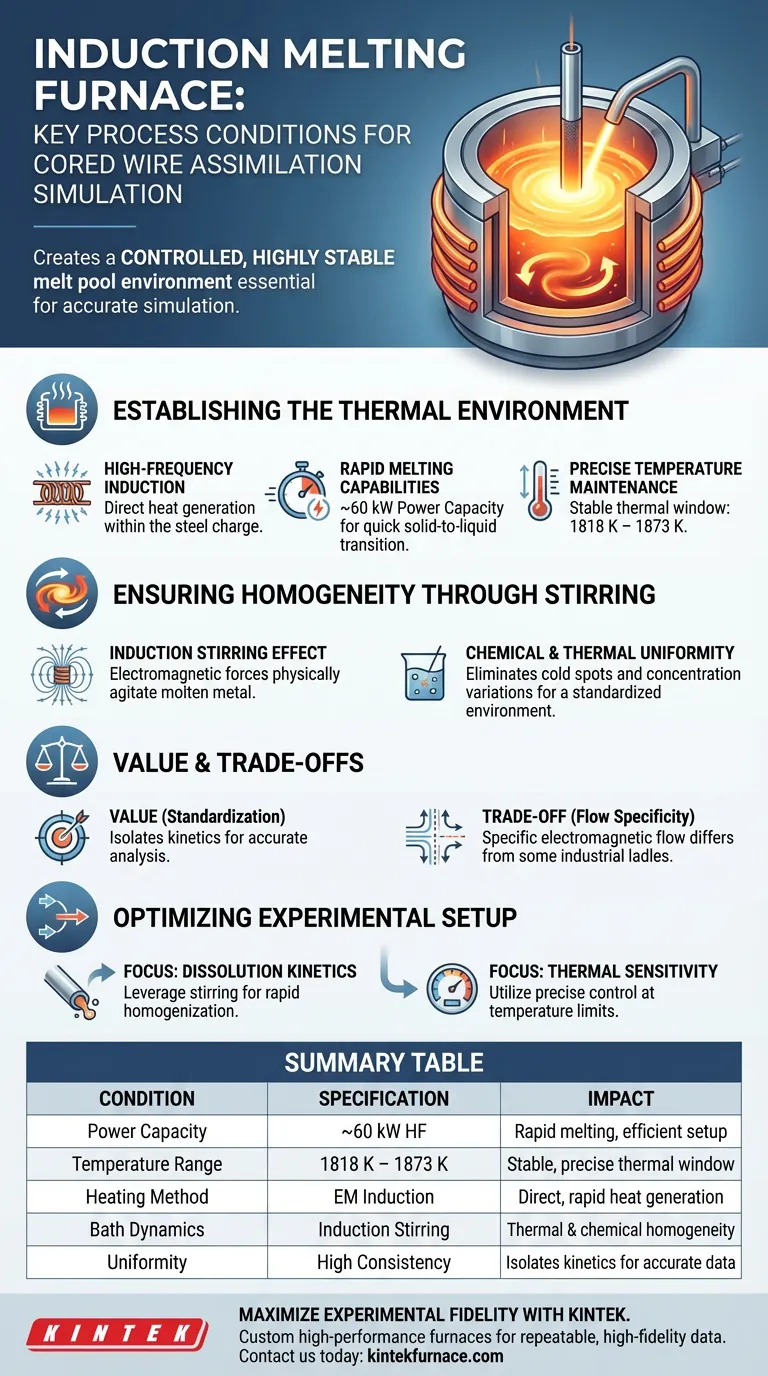

感应熔炼炉为芯线同化模拟建立了受控的、高度稳定的熔池环境。通过高频电磁感应和强大的功率容量(通常约为 60 kW),它确保了钢材的快速熔化、1818 K 至 1873 K 之间的精确温度维持,以及通过固有的感应搅拌实现的严格的熔池均匀性。

感应熔炼炉在这些实验中的主要价值在于创造了一个标准化的物理环境。通过结合精确的热控制和电磁搅拌,它消除了温度和化学成分的变量,有效地分离了芯线溶解的动力学,以便进行准确的分析。

建立热环境

高频电磁感应

该炉利用高频电磁感应作为其主要加热机制。这种方法可以直接在钢材料中快速产生热量,而不是依赖外部传热。

快速熔化能力

凭借通常可达 60 kW 的功率容量,该炉能够快速将钢材从固态转变为液态。这种效率缩短了达到实验基线所需的时间。

精确的温度维持

钢材熔化后,该炉能够高精度地维持特定的实验温度。它创造了一个稳定的热窗口,通常在 1818 K 至 1873 K 之间。

这种稳定性对于模拟精度至关重要,因为它确保芯线在同化过程中受到一致的热应力。

通过搅拌确保均匀性

感应搅拌效应

该工艺的一个关键特征是感应加热固有的电磁搅拌效应。磁场产生的力会物理地搅动熔融金属。

实现化学和热均匀性

这种连续搅拌确保了熔池的温度和化学成分的均匀性。

通过消除冷点或化学浓度不同的区域,该炉建立了一个标准化的物理环境。这种均匀性使得研究人员能够将实验结果直接归因于芯线的性能,而不是熔池的不一致性。

理解操作权衡

流动模式特异性

虽然感应搅拌提供了出色的均匀性,但它会产生由电磁力驱动的特定流动模式。

模拟与工业现实

这些流动动力学创造了一个高度受控的动力学环境。然而,研究人员应注意,这些特定的搅拌模式可能与气体搅拌或机械搅拌的工业钢包中的流体动力学略有不同。

优化您的实验设置

为了最大化您的芯线同化数据的有效性,请根据您的具体研究目标调整炉的能力:

- 如果您的主要重点是溶解动力学: 利用感应搅拌效应来最小化边界层阻力,并确保溶解的导线快速均化。

- 如果您的主要重点是热敏感性: 利用严格的温度控制(1818 K – 1873 K)在目标加工窗口的确切上限和下限测试导线的性能。

利用感应炉标准化熔池的能力是产生可重复、高保真实验数据的最有效方法。

摘要表:

| 条件 | 规格/特性 | 对模拟的影响 |

|---|---|---|

| 功率容量 | ~60 kW 高频 | 实现快速熔化和高效设置 |

| 温度范围 | 1818 K 至 1873 K | 提供稳定、精确的热窗口 |

| 加热方法 | 电磁感应 | 直接热生成,实现快速转变 |

| 熔池动力学 | 感应搅拌效应 | 确保热和化学均匀性 |

| 均匀性 | 高一致性 | 分离动力学以进行准确的数据分析 |

使用 KINTEK 最大化实验保真度

确保您的芯线同化模拟得到行业领先的精度支持。KINTEK 提供高性能感应熔炼系统、马弗炉、管式炉和真空炉——所有这些都得到专家研发和制造的支持。我们的系统完全可定制,可满足您特定的研究温度和搅拌要求,确保每次都能获得可重复、高保真的数据。

准备好优化您实验室的热处理了吗? 立即联系 KINTEK 讨论您的独特需求

图解指南

参考文献

- Edgar Ivan Castro Cedeño, Alain Jardy. Study of Assimilation of Cored Wire into Liquid Steel Baths. DOI: 10.3390/met14040462

本文还参考了以下技术资料 Kintek Furnace 知识库 .