从核心来看,绝缘栅双极晶体管(IGBT)技术使您能够对感应炉的供电进行无与伦比的控制。这种对功率的直接控制转化为极其精确和均匀的温度控制,这对于实现高质量熔炼和满足严格的行业标准至关重要。

IGBT的真正优势不仅仅是更好的温度控制,而是它所实现的精度、能源效率和运行速度的结合。它代表着从旧的、效率较低的加热方法向更可靠、更具成本效益的工艺的根本转变。

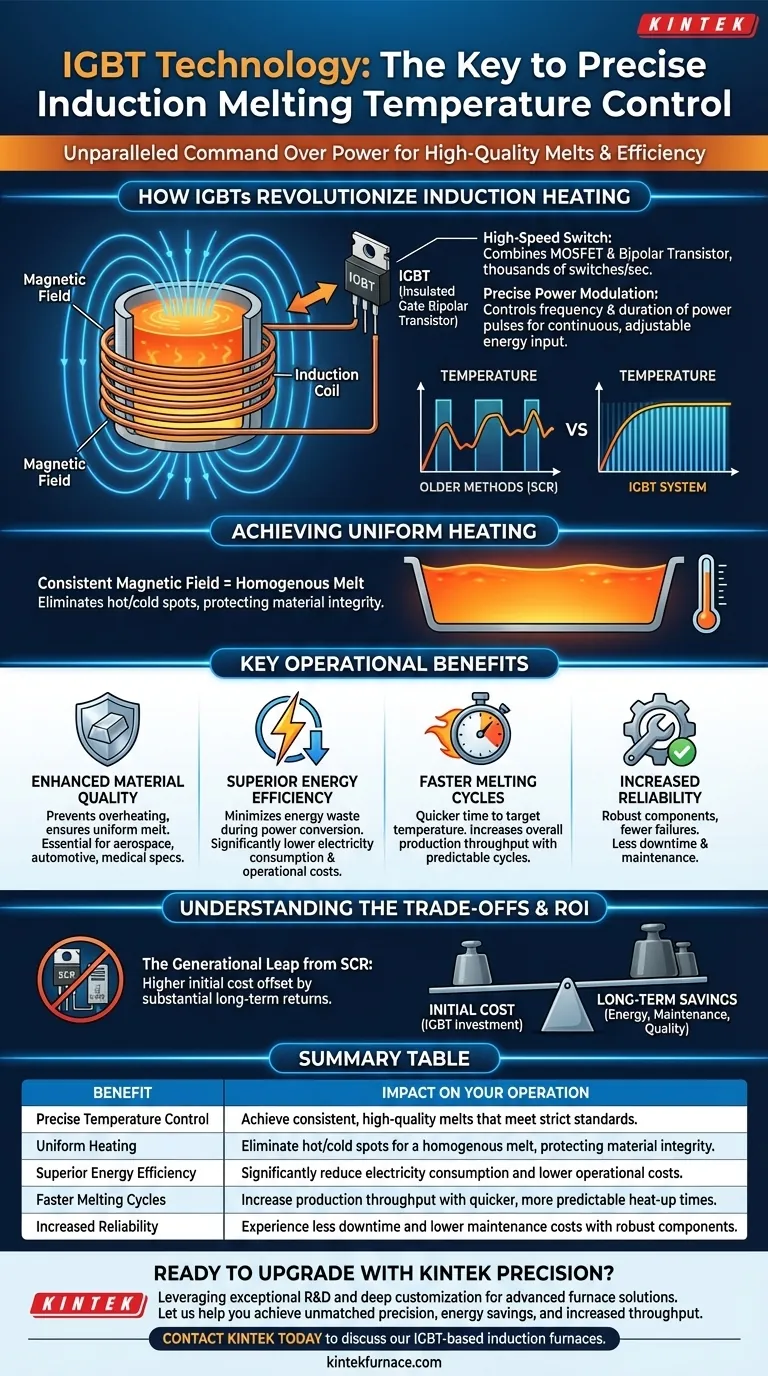

IGBT如何彻底改变感应加热

要了解其优势,我们必须首先了解其机制。感应炉通过使用强大的交变磁场在金属内部感应电流,从而产生热量。IGBT是控制流向感应线圈电流的组件。

IGBT作为高速开关

IGBT是一种复杂的半导体器件,它充当一个极其快速高效的电子开关。它结合了MOSFET栅极的低功耗要求和双极晶体管的高电流处理能力。

这种设计使其能够以最小的能量损耗,每秒数千次地开启和关闭大量电流。

将功率开关转换为温度控制

熔体的温度是感应线圈提供能量的直接结果。通过精确调节IGBT系统发送到线圈的功率脉冲的频率和持续时间,您可以精确控制能量输入。

这比旧方法从根本上更精确。您获得的不是粗糙的开/关循环,而是连续且高度可调的功率流,使系统能够以惊人的精度达到并保持目标温度。

实现均匀加热

这种控制水平确保了磁场的一致性,从而在整个材料体积中实现均匀加热。这消除了可能降低材料质量的热点和减慢熔炼过程的冷点,确保最终产品是均匀的。

IGBT技术的主要操作优势

IGBT提供的精度带来了一系列好处,影响着从产品质量到您的底线的方方面面。

增强材料质量和完整性

通过防止过热并确保均匀熔化,基于IGBT的系统保护了所加工金属的完整性。这对于航空航天、汽车和医疗制造等材料规格不容协商的行业至关重要。

卓越的能源效率

IGBT在功率开关方面比晶闸管(SCR)等旧技术效率高得多。它们在功率转换过程中最大限度地减少了能量浪费,这直接转化为更低的电力消耗和更低的运营成本。

更快、更一致的熔炼

由于功率传输效率高且精确,因此更快地达到目标温度。这缩短了熔炼时间,并使循环更可预测、可重复,从而提高了整体生产吞吐量。

提高可靠性和正常运行时间

现代IGBT组件坚固耐用。采用该技术制造的熔炉组件故障率更低,从而显著减少维护、缩短停机时间并使生产计划更具一致性。

了解权衡

虽然IGBT技术更优越,但了解其完整背景也很重要。

SCR系统的代际飞跃

较旧的感应系统通常使用SCR进行功率控制。虽然功能正常,但SCR效率较低,控制速度慢且精度低,并且可能向电网引入更多的谐波污染。对于任何现代操作而言,转向IGBT都是一项明确的技术升级。

初始成本与长期投资回报率

与采用旧技术的系统相比,IGBT供电的感应炉可能意味着更高的初始资本投资。然而,这项成本通常很快就会被大量的节能、更低的维护费用和更高的产品质量(从而减少浪费)所抵消。

系统集成的重要性

IGBT的全部优势只有在它作为具有响应式反馈回路的精心设计系统的一部分时才能实现。高质量的温度传感器和控制逻辑对于有效利用IGBT的速度和精度是必不可少的。

为您的运营做出正确选择

选择投资IGBT技术取决于您的具体运营优先级。

- 如果您的主要重点是满足严格的质量标准:IGBT系统的精确均匀加热是生产一致、高品位熔体的最可靠方法。

- 如果您的主要重点是降低运营成本:IGBT技术显著的能源效率和较低的维护需求将带来强大且可衡量的投资回报。

- 如果您的主要重点是最大化生产吞吐量:IGBT实现的更快、更可预测的熔炼周期将直接提高您工厂的产出能力。

最终,采用IGBT技术是对您整个熔炼过程的精度、效率和可靠性的战略投资。

总结表:

| 优势 | 对您运营的影响 |

|---|---|

| 精确的温度控制 | 实现符合严格行业标准的一致、高质量熔体。 |

| 均匀加热 | 消除热点/冷点,实现均匀熔体,保护材料完整性。 |

| 卓越的能源效率 | 显著降低电力消耗并降低运营成本。 |

| 更快的熔炼周期 | 通过更快、更可预测的加热时间提高生产吞吐量。 |

| 提高可靠性 | 通过坚固的组件减少停机时间并降低维护成本。 |

准备好使用IGBT精度升级您的熔炼工艺了吗?

凭借卓越的研发和内部制造能力,KINTEK为各种实验室和铸造厂提供先进的高温炉解决方案。我们的产品线,包括马弗炉、管式炉、旋转炉、真空和气氛炉以及CVD/PECVD系统,辅以我们强大的深度定制能力,以精确满足独特的实验和生产要求。

让我们帮助您实现:

- 无与伦比的熔炼精度,实现卓越的产品质量。

- 显著降低能耗和运营成本。

- 通过更快、更可靠的熔炼周期提高吞吐量。

立即联系KINTEL,讨论我们的IGBT感应炉如何改变您的运营。

图解指南