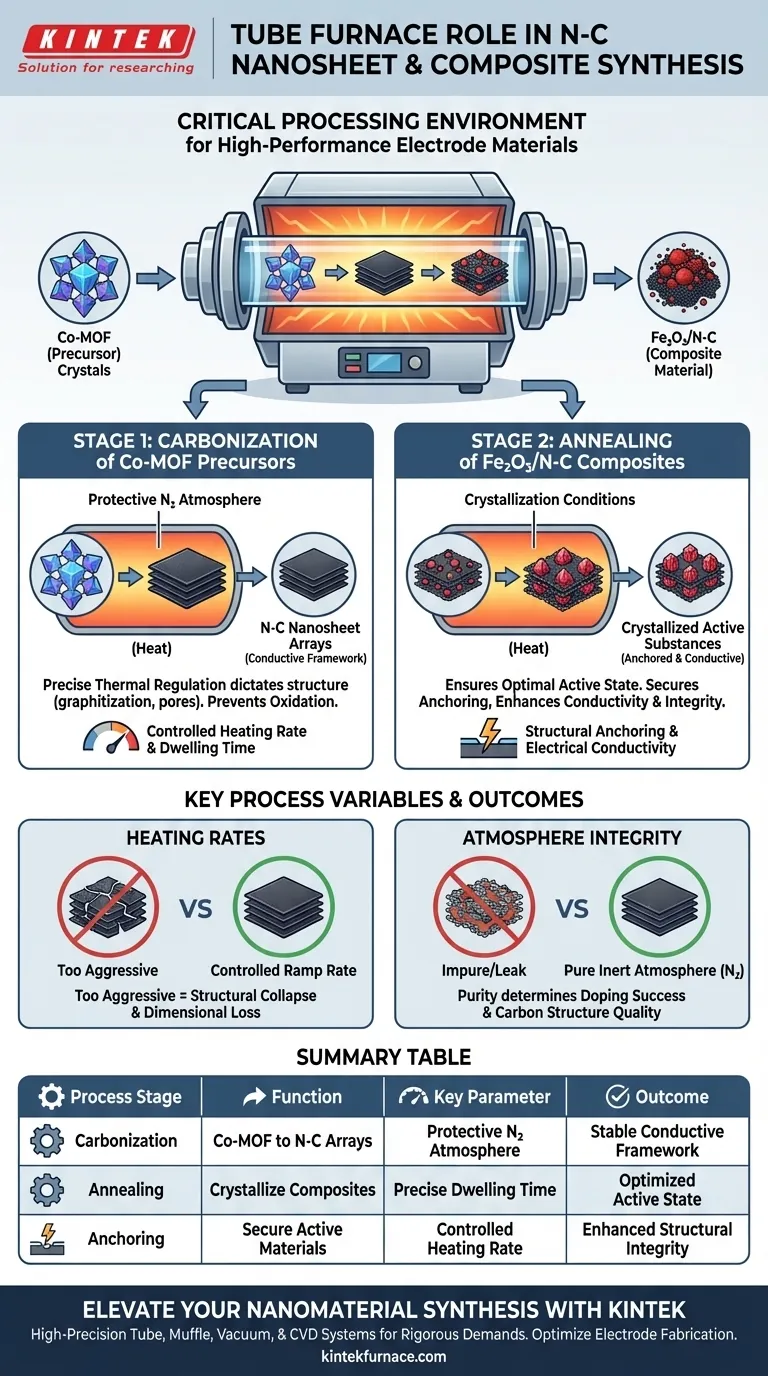

管式炉是将金属有机框架 (MOF) 前驱体转化为高性能氮掺杂碳 (N-C) 纳米片阵列的关键加工环境。它专门促进两个不同的阶段:在保护性氮气气氛下对 Co-MOF 前驱体进行初始碳化,以及随后对 Fe2O3/N-C 复合材料进行退火以结晶活性物质。

管式炉提供了精确的热控制,可将活性材料固定在导电框架上,确保最终电极同时具有高结构完整性和优异的导电性。

合成与转化机理

前驱体碳化

在此背景下,管式炉的主要功能是Co-MOF 前驱体的碳化。

该过程将原始前驱体材料转化为三维 N-C 纳米片阵列。

为防止不必要的氧化并确保适当的化学转化,此阶段必须在保护性氮气气氛下进行。

精确的热调节

此合成的成功取决于炉子维持加热速率和保温时间精确控制的能力。

这些热参数决定了材料结构的演变。

通过调节这些变量,炉子决定了碳框架的最终性质,影响石墨化和孔隙结构等因素。

通过退火增强复合材料性能

活性物质的结晶

除了碳化,管式炉还用于Fe2O3/N-C 复合材料的退火。

在此热处理过程中,炉子创造了促进活性物质结晶所需的 ज्यामुळे条件。

此步骤可确保化学成分达到其最佳活性状态,以获得电化学性能。

结构锚固和导电性

此退火过程的关键成果是活性物质牢固地锚固在导电碳框架上。

这种连接对于保持电极的结构完整性至关重要,可防止在使用过程中发生降解。

此外,这种集成优化了复合材料的导电性,这对于其在储能或转换设备中的应用至关重要。

理解工艺变量

加热速率的重要性

虽然管式炉能够达到高温,但加热斜率与最终温度同样关键。

如果加热速率过快,可能会损害尺寸精度并导致纳米片结构坍塌。

气氛完整性

碳化过程的有效性完全取决于惰性气氛的纯度。

即使管式炉内氮气流有轻微泄漏或波动,也可能导致氧化,破坏 N-C 掺杂机理并降解碳结构。

为您的目标做出正确选择

为了最大限度地提高合成效果,请根据您的具体材料目标调整炉子参数:

- 如果您的主要重点是 N-C 纳米片形成:优先精确控制加热速率和氮气流,以确保 Co-MOF 前驱体转化为稳定的导电 3D 阵列。

- 如果您的主要重点是复合材料性能:专注于退火阶段的参数,以确保活性物质(如 Fe2O3)完全结晶并牢固地锚固在碳骨架上。

掌握管式炉参数可让您设计活性材料与导电支撑之间的界面,直接决定电极的寿命和效率。

总结表:

| 工艺阶段 | 管式炉中的功能 | 关键参数 | 结果 |

|---|---|---|---|

| 碳化 | 将 Co-MOF 前驱体转化为 3D N-C 阵列 | 保护性 N2 大气 | 稳定的导电框架 |

| 退火 | 结晶 Fe2O3/N-C 复合材料 | 精确的保温时间 | 优化的活性物质状态 |

| 锚固 | 将活性材料固定在碳骨架上 | 受控加热速率 | 增强的结构完整性 |

使用 KINTEK 提升您的纳米材料合成水平

精确的热控制是结构坍塌与高性能导电性之间的区别。在专家研发和制造的支持下,KINTEK 提供高精度管式、马弗炉、真空和 CVD 系统,旨在满足碳化和退火的严格要求。

无论您是合成 N-C 纳米片还是复杂复合材料,我们可定制的实验室高温炉都能确保您的研究所需的纯净气氛和精确的升温速率。

准备好优化您的电极制造了吗? 立即联系 KINTEK 讨论您的独特需求。

图解指南

参考文献

- Zhiqiang Cui, Rui Tong. Rationally Designed PPy-Coated Fe2O3 Nanoneedles Anchored on N-C Nanoflakes as a High-Performance Anode for Aqueous Supercapacitors. DOI: 10.3390/cryst15040346

本文还参考了以下技术资料 Kintek Furnace 知识库 .