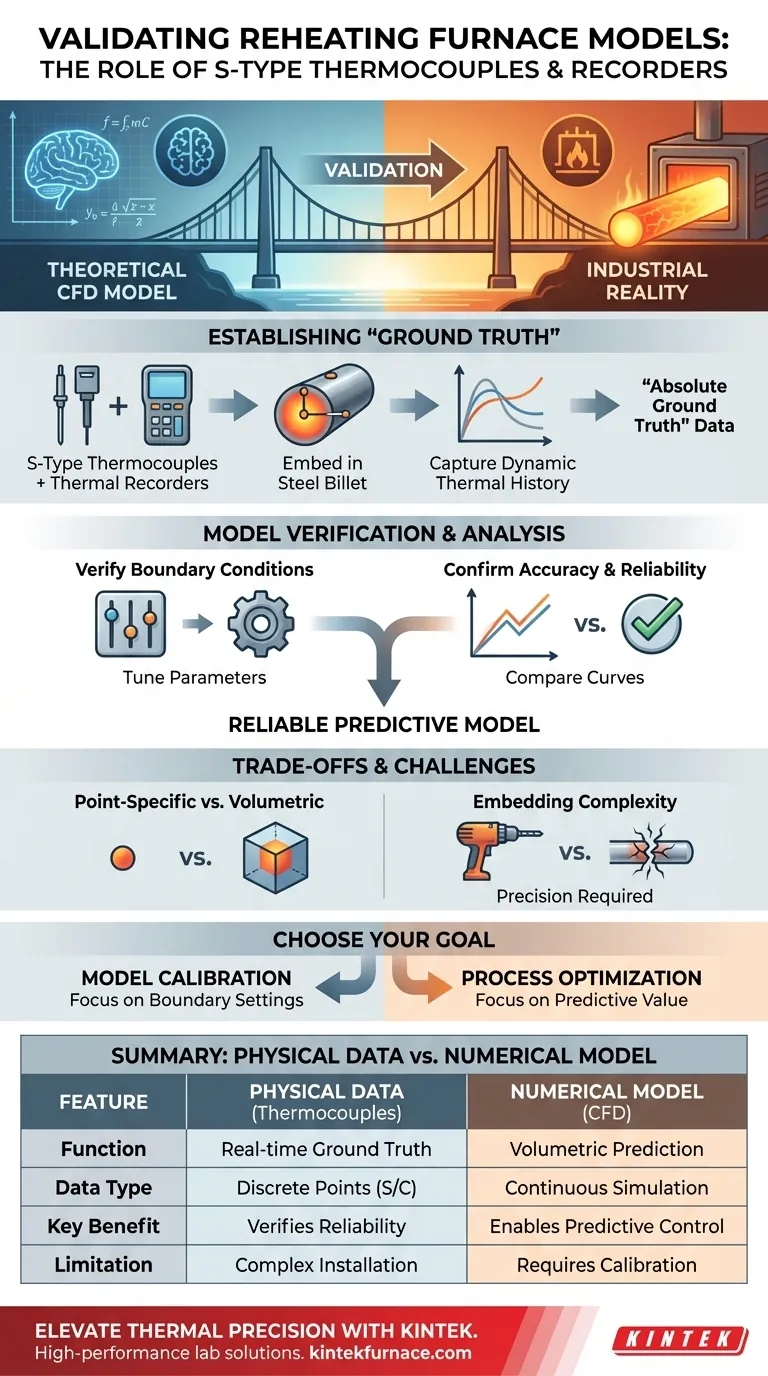

主要目的是利用嵌入式 S 型热电偶与耐高温热记录器配对,以精确捕捉钢坯在炉膛加热区穿行时的实时热剖面。这些物理数据是计算流体动力学 (CFD) 模型进行基准测试的绝对真实依据,使工程师能够严格验证模拟的可靠性、准确性以及物理边界条件的正确性。

验证是理论数学与工业现实之间的桥梁。通过严格比较测量的表面和中心温度与模拟结果,您可以确认您的数值模型具有实际过程控制所需的预测价值。

建立再加热炉中的“真实依据”

要验证复杂的数值模型,您必须首先从模型试图模拟的环境中获取无可辩驳的物理数据。

捕捉热历史

S 型热电偶和热记录器的组合可以测量钢材移动过程中的温度。

这不是静态测量;它捕捉了材料在通过各个加热区时的动态加热曲线。

区分表面和中心

一个强大的模型必须能够准确预测钢材内部的温度梯度,而不仅仅是表面温度。

通过嵌入传感器来测量表面和中心温度,工程师可以验证模型计算内部导热的能力,这对于确保钢坯均匀加热至关重要。

模型验证的机制

收集数据只是第一步;核心目的是随后的比较分析。

验证边界条件

数值模型依赖于称为边界条件的输入参数(例如,传热系数或辐射率)。

如果测量数据与模拟结果存在偏差,通常表明这些边界设置不正确。物理数据允许您调整这些参数,直到数字孪生与现实匹配。

确认模拟准确性

CFD 模拟涉及复杂的流体动力学和燃烧物理学。

将实验数据与模拟结果进行比较,可以提供可靠性的量化指标。只有当曲线吻合时,才能信任该模型来预测尚未经过物理测试的场景的结果。

理解权衡

虽然这种验证方法是行业标准,但认识到该过程中固有的挑战至关重要。

点状数据与体积建模

热电偶在离散点(传感器尖端的特定位置)提供数据。

一个潜在的陷阱是假设这一点代表整个区域。CFD 模型提供体积视图,但它仅在放置物理传感器的特定坐标处得到验证。

嵌入的复杂性

将 S 型热电偶精确嵌入实心钢材需要精度。

如果传感器与钢材之间的接触不良,“真实依据”数据将存在缺陷。这可能导致将正确的模型错误地调整以匹配不正确的物理数据。

为您的目标做出正确选择

此验证的最终目标是从实验观察过渡到预测控制。

- 如果您的主要重点是模型校准:优先调整边界条件设置,直到您的模拟加热曲线与测量的热电偶数据完美重叠。

- 如果您的主要重点是工艺优化:使用经过验证的模型来模拟新的加热策略,相信模拟的预测价值能够反映您炉子的实际物理特性。

数值模型的价值完全取决于其对物理世界的保真度;S 型热电偶提供了信任这种保真度所需的证据。

摘要表:

| 特征 | 物理数据(热电偶) | 数值模型(CFD) |

|---|---|---|

| 功能 | 提供实时热真实依据 | 预测体积热分布 |

| 数据类型 | 离散点测量(表面/中心) | 连续流体与热模拟 |

| 主要优势 | 验证边界条件和可靠性 | 实现预测性工艺控制 |

| 准确性 | 高精度 S 型传感器读数 | 取决于物理验证 |

| 局限性 | 安装复杂且仅限于点 | 需要校准以匹配现实 |

使用 KINTEK 提升您的热处理精度

从理论模型过渡到工业卓越。在专家研发和制造的支持下,KINTEK 提供高性能的实验室解决方案,包括马弗炉、管式炉、旋转炉、真空炉和 CVD 系统。无论您是验证复杂的 CFD 模拟还是优化热处理周期,我们定制化的高温炉都旨在满足您独特的研究和生产需求。

准备好弥合模拟与现实之间的差距了吗? 立即联系我们的专家,找到完美的解决方案!

图解指南

参考文献

- Minsheng Zhao, Xianzhong Hu. Study on Flow and Heat Transfer Characteristics of Reheating Furnaces Under Oxygen-Enriched Conditions. DOI: 10.3390/pr13082454

本文还参考了以下技术资料 Kintek Furnace 知识库 .