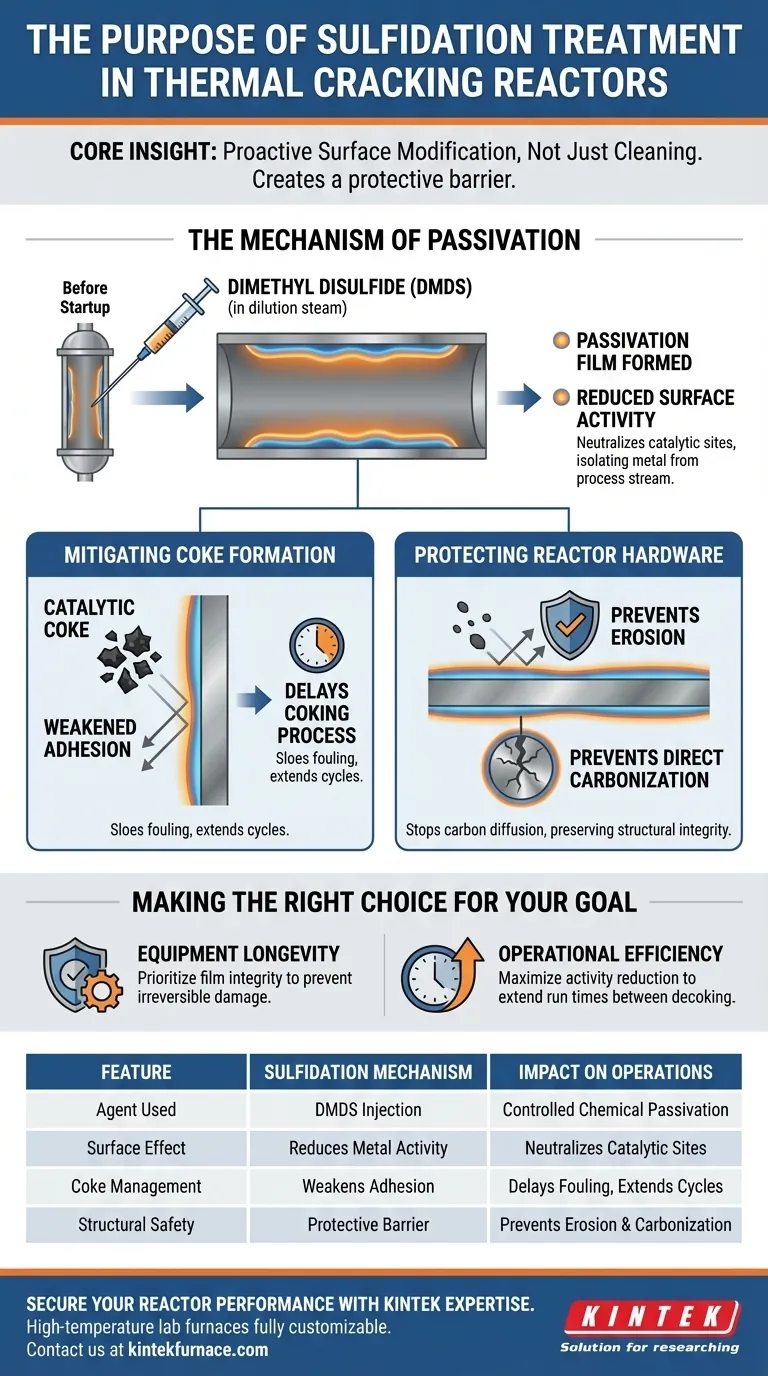

硫化处理的主要目的是在反应器开始运行前,在其内壁形成一层保护屏障。通过在稀释蒸汽中添加二甲基二硫(DMDS),该工艺可以形成一层钝化膜,显著降低金属表面的反应活性,并抑制焦炭的附着。

核心见解:硫化不仅仅是一个清洁步骤;它是一种主动的表面改性。通过化学钝化反应器壁,可以从根本上改变金属表面的性质,从而延缓结垢并防止碳化造成的结构损坏。

钝化机理

二甲基二硫(DMDS)的作用

该工艺依赖于二甲基二硫(DMDS)的战略性引入。该试剂在预启动阶段专门注入稀释蒸汽中。

时机至关重要。必须在反应器达到完全运行状态之前进行,以确保在清洁的金属上正确形成薄膜。

降低表面活性

该处理的直接化学结果是在管式反应器内壁形成钝化膜。

热裂化反应器中的裸露金属表面具有化学活性。该膜可以中和这种活性,有效地将金属与工艺物流隔离开。

减轻结焦

减弱附着力

热裂化中的主要挑战之一是催化焦炭倾向于附着在反应器壁上。

硫化层通过减弱焦炭的附着趋势直接解决这一问题。这使得初始焦炭沉积物难以锚定在管状表面上。

延缓结焦过程

通过降低金属活性和抑制附着力,该处理延缓了结焦过程。

它起到缓蚀剂的作用,减缓结垢发生的速度。这对于在运行初期保持传热效率至关重要。

理解保护范围

防止侵蚀

除了防止堆积外,该薄膜还为反应器硬件提供物理保护。

它可以保护反应器基材免受侵蚀,侵蚀可能由反应器内的高速气流和颗粒物引起。

防止直接碳化

该薄膜充当防止金属基材直接碳化的屏障。

如果没有这一层,碳会扩散到金属中,随着时间的推移而损害反应器壁的结构完整性。然而,重要的是要认识到这一层是延缓而不是永久阻止结焦;它是一种暂时的但至关重要的措施。

为您的目标做出正确选择

为了最大化硫化处理的好处,请考虑您的具体操作目标:

- 如果您的主要重点是设备寿命:优先考虑钝化膜的完整性,以保护反应器基材免受不可逆的碳化和侵蚀。

- 如果您的主要重点是运行效率:使用该处理来最大程度地降低金属表面活性,从而延缓结焦并延长两次强制除焦周期之间的时间。

精心执行的硫化阶段是确保反应器寿命和初始运行效率的最有效方法。

总结表:

| 特性 | 硫化机理 | 对反应器运行的影响 |

|---|---|---|

| 所用试剂 | 二甲基二硫(DMDS) | 受控的金属化学钝化 |

| 表面效应 | 降低金属活性 | 中和引发结焦的催化位点 |

| 焦炭管理 | 减弱附着力 | 延缓结垢并延长生产周期 |

| 结构安全 | 保护屏障 | 防止侵蚀和直接金属碳化 |

通过 KINTEK 专业知识确保您的反应器性能

从第一次运行开始,最大化您的运行效率并保护您的设备。KINTEK 提供行业领先的热处理解决方案,并得到专家研发和制造的支持。无论您需要马弗炉、管式炉、旋转炉、真空炉还是 CVD 系统,我们的高温实验室炉都可以完全定制,以满足您独特的热处理需求。

不要让焦炭附着和碳化损害您的结果。立即联系我们,了解我们的专用设备和技术见解如何优化您的热处理工艺!

图解指南

参考文献

- P. Nanthagopal R. Sachithananthan. Analytical Review on Impact of Catalytic Coke Formation on Reactor Surfaces During the Thermal Cracking Process. DOI: 10.5281/zenodo.17985551

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 带陶瓷纤维内衬的真空热处理炉

- 定制多功能 CVD 管式炉 化学气相沉积 CVD 设备机

- 电回转窑 小型回转炉 生物质热解设备回转炉

- 600T 真空感应热压机真空热处理和烧结炉

- 实验室用 1800℃ 高温马弗炉炉