超声喷雾热解法是一种精密制造技术,旨在克服传统机械雾化技术的局限性。该设备利用超声波将前驱体溶液雾化成极细的液滴,然后在炉中进行还原,从而提供了一种制造高质量金属粉末的优越方法。

超声喷雾热解法的核心价值在于其精确控制能力。它将液体溶液转化为超细、高球形度、高纯度的金属粉末,其均匀性对于现代高性能材料应用至关重要。

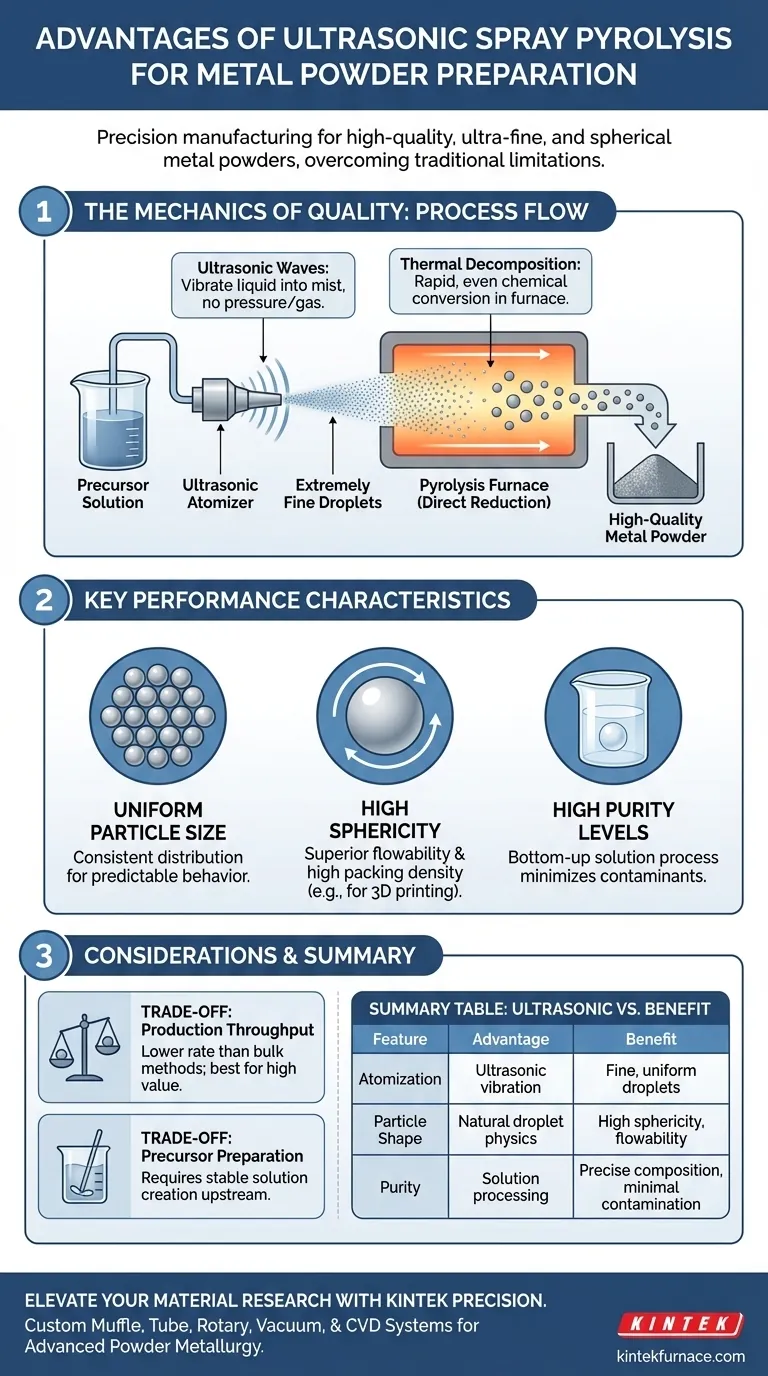

质量的机制

超声雾化的作用

该设备的基本优势在于使用超声波而不是压力或气体来分解液体。

该机制以特定频率振动液体前驱体溶液。

结果是产生由极细液滴组成的雾,这是最终粉末质量的基础。

直接还原

雾化后,这些液滴直接引入热解炉。

在此,液滴经过热分解和还原。

由于起始材料是细雾,化学转化在液滴体积内快速而均匀地发生。

关键性能特征

均匀的粒径分布

粉末冶金中最关键的挑战之一是实现一致性。

超声设备产生的液滴尺寸几乎相同。

因此,所得的金属或合金粉末表现出均匀的粒径分布,确保在最终应用中的可预测性能。

高球形度

液滴形成的物理原理自然倾向于球形。

在液滴干燥并在炉中反应时,这种几何形状得以保持。

高球形度提高了粉末的流动性,并允许更高的堆积密度,这对于 3D 打印和烧结等工艺至关重要。

高纯度水平

该工艺始于溶液而非块状固体,从而可以高度控制化学成分。

这种“自下而上”的方法最大限度地减少了外来污染物的引入。

结果是高纯度的超细粉末,符合先进合金开发所需的严格标准。

理解权衡

生产吞吐量

虽然该方法在质量方面表现出色,但它通常是一种基于溶液的工艺。

这通常意味着与粗粒、大批量工业雾化方法相比,生产率(每小时体积)可能较低。

它最适合用于质量比原始产量更重要的有价值的应用。

前驱体制备

该工艺依赖于制备稳定前驱体溶液的能力。

用户必须确保其目标金属或合金能够有效溶解。

这在熔体基雾化不存在的上游增加了化学制备步骤。

将技术与生产目标相结合

要确定超声喷雾热解法是否是您工厂的正确解决方案,请考虑您的具体材料要求。

- 如果您的主要重点是高性能材料:该设备是理想的选择,因为它能提供航空航天或医疗设备等关键应用所需的纯度和均匀性。

- 如果您的主要重点是粉末流动性:该工艺提供的高球形度为增材制造提供了出色的流动特性。

- 如果您的主要重点是合金复杂性:基于溶液的方法允许在粉末形成前在分子水平上精确混合元素。

通过优先考虑颗粒控制而非大批量生产,超声喷雾热解法能够创造出传统方法无法比拟的下一代材料。

总结表:

| 特性 | 超声喷雾热解法的优势 | 对金属粉末的好处 |

|---|---|---|

| 雾化方法 | 超声波振动(无压力/气体) | 极细、均匀的液滴形成 |

| 颗粒形状 | 自然液滴物理学 | 高球形度,流动性更佳 |

| 纯度水平 | 自下而上的溶液处理 | 最小化污染,成分精确 |

| 粒径分布 | 一致的液滴频率 | 均匀的颗粒,可预测的烧结性能 |

| 合金控制 | 分子级溶液混合 | 高精度,适用于复杂的材料开发 |

通过 KINTEK 精密技术提升您的材料研究

利用KINTEK 的高性能实验室解决方案,释放先进粉末冶金的全部潜力。我们拥有专业的研发和世界一流的制造能力,提供专门的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统——所有系统均可完全定制,以满足您独特的超声喷雾热解法和热处理需求。

无论您是为航空航天开发下一代合金,还是为 3D 打印优化粉末,我们的团队都能提供您所需的技术专长和设备精度。立即联系 KINTEK 讨论您的定制炉解决方案,了解我们如何为您的生产过程带来无与伦比的均匀性和纯度。

图解指南

参考文献

- Srečko Stopić. Feature Papers in Extractive Metallurgy. DOI: 10.3390/met15070751

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 用于拉丝模纳米金刚石涂层的 HFCVD 机器系统设备

- 火花等离子烧结 SPS 炉

- 用于牙科实验室的真空牙科烤瓷烧结炉

- 真空热处理烧结炉 钼丝真空烧结炉

- 带变压器的椅旁牙科氧化锆瓷烧结炉,用于陶瓷修复体