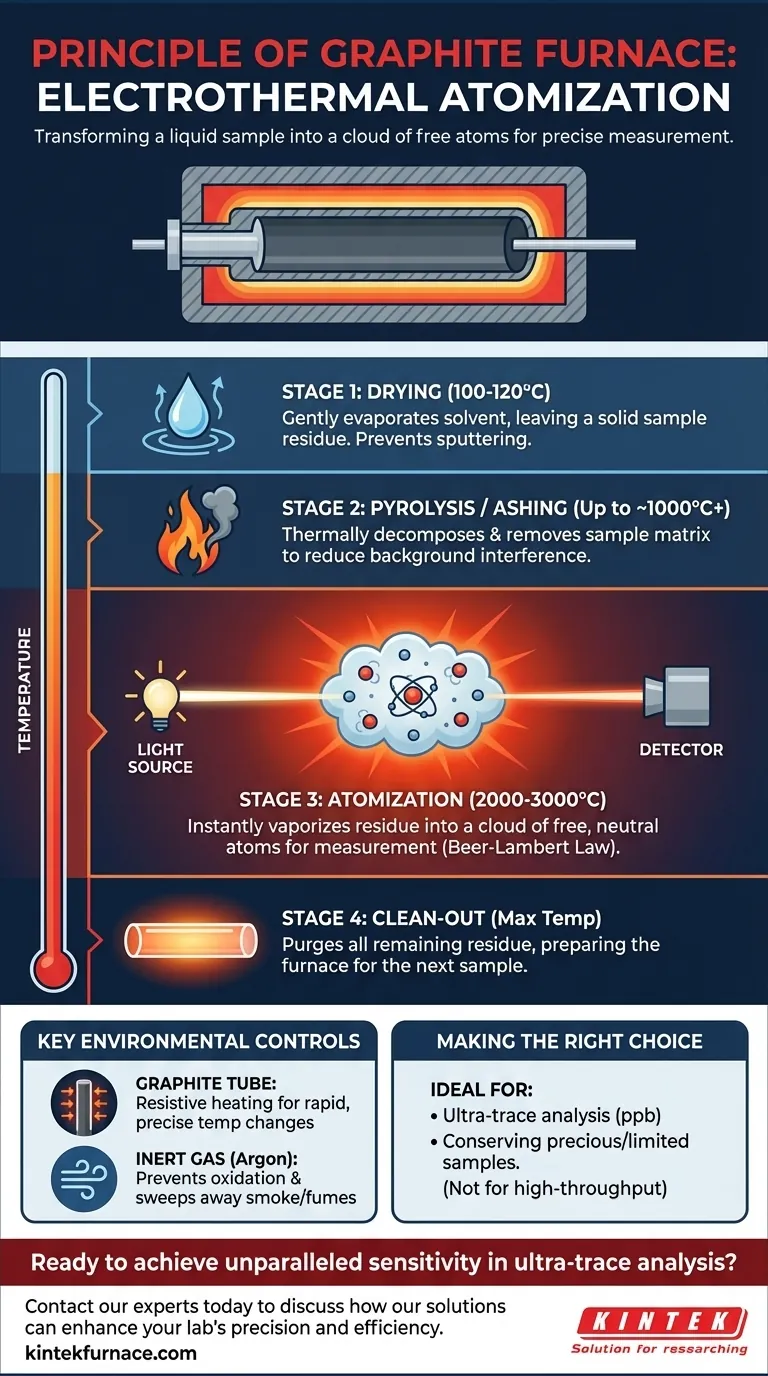

从核心来看,石墨炉的原理是利用精确控制的多阶段加热程序,将微小的液体样品转化为自由、中性原子的云。这个过程,称为电热原子化,在一个用惰性气体吹扫的石墨管内进行。一旦原子被分离,一束光会穿过它们,并测量它们特定的光吸收,根据比尔-朗伯定律确定其浓度。

石墨炉真正的精妙之处不仅在于它能达到高温。它通过顺序的、程序化的加热,系统地干燥样品,烧掉干扰物质,然后,在最后一步隔离的步骤中,将目标元素原子化,从而实现异常灵敏和干净的测量。

目标:分离原子进行测量

为了准确测量特定元素的量,它必须首先从其化学键和物理基质中释放出来。石墨炉是一种先进的工具,旨在以极高的效率实现这种原子分离。

基础:比尔-朗伯定律

所有原子吸收光谱法,包括石墨炉技术,都遵循比尔-朗伯定律。该原理指出,原子云吸收的光量与光路中这些原子的浓度成正比。

为了进行这种测量,元素必须处于自由、中性原子的气态。它不能是分子或离子的一部分。

雾化器的作用

雾化器的唯一目的是将样品从液体或固体状态转化为所需的自由原子云。石墨炉是一种电热雾化器,这意味着它利用电流电阻加热石墨管以实现这种转化。

石墨炉过程:分步解析

石墨炉的强大之处在于其精心编程的温度序列。将仅5至20微升的样品注入石墨管中,炉子执行多阶段程序。

第1步:干燥

温度首先升高到略高于溶剂沸点的温度,通常为100-120°C。此阶段温和地蒸发液体溶剂(例如水或酸),而不会飞溅,留下样品的固体残留物。

第2步:热解(或灰化)

接下来,温度显著升高,通常达到数百甚至超过1000°C。这里的目标是在不损失目标分析物的情况下,尽可能多地热分解和去除样品基质(盐、有机物)。这个“灰化”阶段对于减少后期的背景噪声和干扰至关重要。

第3步:原子化

这是测量步骤。炉温迅速升高到非常高的水平(例如2000-3000°C)。这种强烈的热量瞬间蒸发剩余的残留物,打破所有化学键,并产生目标元素的自由、中性原子云。仪器光源在此时精确地穿过管子以测量吸收。

第4步:清洁

最后,炉子加热到最高温度几秒钟。这种高温燃烧会清除管中所有剩余的残留物,确保其清洁并为下一个样品做好准备。

了解关键环境控制

整个过程只有在炉内精心管理的环境下才能实现。

石墨管

管本身由高纯度石墨制成。它夹在两个电极之间,电流通过它,使其因自身电阻而发热。这使得过程所需的温度变化极其迅速和精确。

惰性气体气氛

炉子持续用惰性气体吹扫,几乎总是氩气。这有两个关键功能。首先,它创造了一个非反应性气氛,防止热石墨管被空气中的氧气焚烧。其次,气流有助于清除干燥和热解阶段产生的烟雾和烟尘。

为您的目标做出正确选择

石墨炉原子吸收光谱法(GFAAS)是一个强大的工具,但它并非总是正确的选择。它的效用完全取决于您的分析目标。

- 如果您的主要关注点是超痕量分析(十亿分之一): GFAAS是卓越的选择,因为它具有出色的灵敏度和低样品消耗。

- 如果您的主要关注点是高通量分析(百万分之一): 像火焰原子吸收光谱法这样的更快技术通常更实用,因为GFAAS的样品通量要低得多(每样品几分钟 vs. 几秒钟)。

- 如果您的主要关注点是保存珍贵或有限的样品: GFAAS是理想的选择,只需几微升即可进行完整准确的分析。

通过掌握这种受控的顺序加热过程,您能够准确测量远低于其他方法所能达到的元素浓度。

总结表:

| 阶段 | 温度范围 | 目的 |

|---|---|---|

| 干燥 | 100-120°C | 蒸发溶剂,留下固体样品残留物。 |

| 热解(灰化) | 高达1000°C+ | 去除样品基质以减少背景干扰。 |

| 原子化 | 2000-3000°C | 蒸发样品以产生自由原子云进行测量。 |

| 清洁 | 最高温度 | 清除残留物,为下一个样品准备炉子。 |

准备好在超痕量分析中实现无与伦比的灵敏度了吗?

在KINTEK,我们利用卓越的研发和内部制造能力,提供先进的高温炉解决方案,专为分析实验室量身定制。我们的产品线,包括马弗炉、管式炉以及真空与气氛炉,拥有强大的深度定制能力,可精确满足您独特的实验要求——无论您是开发新的GFAAS方法,还是需要坚固可靠的加热系统。

立即联系我们的专家,讨论我们的解决方案如何提升您实验室的精度和效率。

图解指南

相关产品

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 立式实验室石英管炉 管式炉

- 2200 ℃ 石墨真空热处理炉

- 倾斜旋转式等离子体增强化学沉积 PECVD 管式炉设备