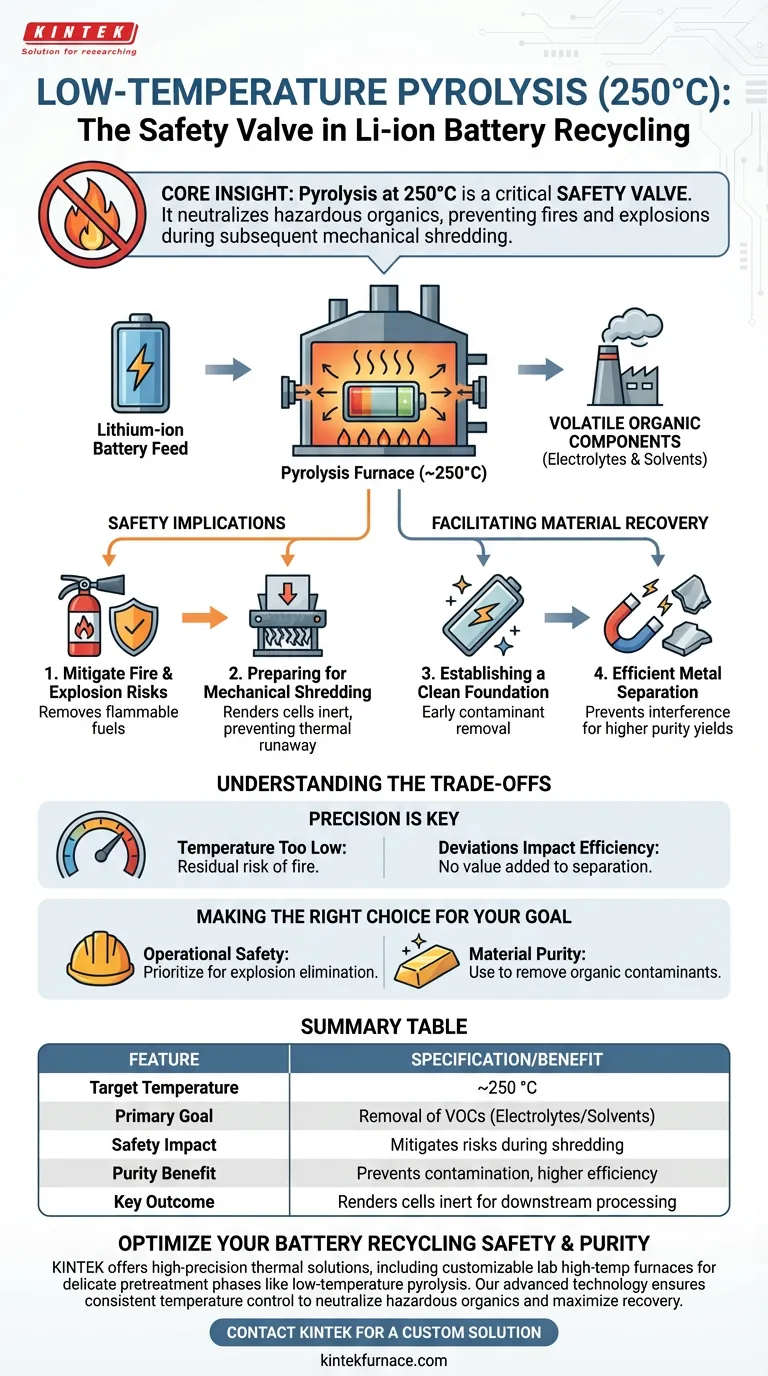

约 250 °C 的低温热解过程的主要功能是靶向去除挥发性有机化合物,特别是电解质和溶剂。通过在此特定温度下施加受控的工业热量,该过程在电池进行物理处理之前中和有害物质。此步骤是确保整个回收链的安全性和效率的先决条件。

核心见解: 250 °C 的热解是回收过程中的关键安全阀;它消除了潜在火灾的燃料来源(有机物),以确保后续的机械破碎不会引发爆炸。

有机物去除的机制

靶向挥发性化合物

约 250 °C 的特定设定温度是为了解决电池内部组件的化学性质而选择的。

在此温度下,该过程有效地靶向并汽化有机物质,尤其是锂离子电池中使用的液态电解质和溶剂。

利用工业加热

该过程依赖于专门的工业加热设备来维持稳定的热环境。

保持此温度稳定性对于确保这些有机物完全去除至关重要,而不会引发其他电池材料中不期望的反应。

对下游处理的安全影响

减轻火灾和爆炸风险

此热解步骤最直接的操作优势是大大降低了安全风险。

锂离子电池含有易燃成分,在物理破损时会点燃。通过首先通过热量去除这些燃料,火灾和爆炸的风险大大降低。

为机械破碎做准备

一旦去除有机物,电池单元就变得惰性,可以安全地进行机械处理。

这使得后续的破碎机械能够在没有热失控事件威胁的情况下运行,否则在仍存在电解质的情况下就会发生这种情况。

促进材料回收

建立清洁的基础

除了安全之外,此预处理阶段在最终产物的质量方面也起着至关重要的作用。

通过早期去除有机污染物,该过程为其余的回收线建立了一个清洁的基础。

高效金属分离

去除溶剂和电解质可防止这些粘性或液体物质干扰物理分离。

这确保了后续阶段的贵金属分离效率更高,并产生更高的纯度结果。

理解权衡

温度精度是必需的

虽然非常有效,但此过程在很大程度上依赖于维持 250 °C 的特定温度。

如果温度过低,有机成分可能会残留,在破碎过程中留下残留的火灾风险。相反,工艺偏差可能会影响能源效率,而不会增加分离逻辑的价值。

为您的目标做出正确的选择

为了最大化您的回收线的有效性,请考虑此步骤如何与您的运营重点保持一致:

- 如果您的主要重点是运营安全:优先考虑此热解步骤,在任何机械破碎或粉碎开始之前消除爆炸危险。

- 如果您的主要重点是材料纯度:使用此热处理去除有机污染物,否则会使高价值金属的分离复杂化。

锂离子电池的成功回收依赖于这种热预处理,将危险设备转化为安全、可分离的资源。

摘要表:

| 工艺特点 | 规格/优势 |

|---|---|

| 目标温度 | 约 250 °C |

| 主要目标 | 去除挥发性有机化合物(电解质/溶剂) |

| 安全影响 | 减轻机械破碎过程中的火灾和爆炸风险 |

| 纯度优势 | 防止污染,提高金属分离效率 |

| 关键成果 | 使电池单元惰性化,以便进行下游处理 |

优化您的电池回收安全性和纯度

您是否希望提高锂离子电池回收运营的安全性和效率?在专家研发和制造的支持下,KINTEK 提供高精度马弗炉、管式炉、旋转炉、真空炉和 CVD 系统——包括专门为低温热解等精细预处理阶段设计的定制实验室高温炉。我们的热解决方案确保了中和有害有机物和最大化材料回收所需的稳定温度控制。

立即联系 KINTEK 讨论您独特的需求,并了解我们的先进炉技术如何改造您的回收线。

图解指南

参考文献

- Vladimír Marcinov, Zita Takáčová. Overview of Recycling Techniques for Lithium-Ion Batteries. DOI: 10.15255/kui.2023.030

本文还参考了以下技术资料 Kintek Furnace 知识库 .