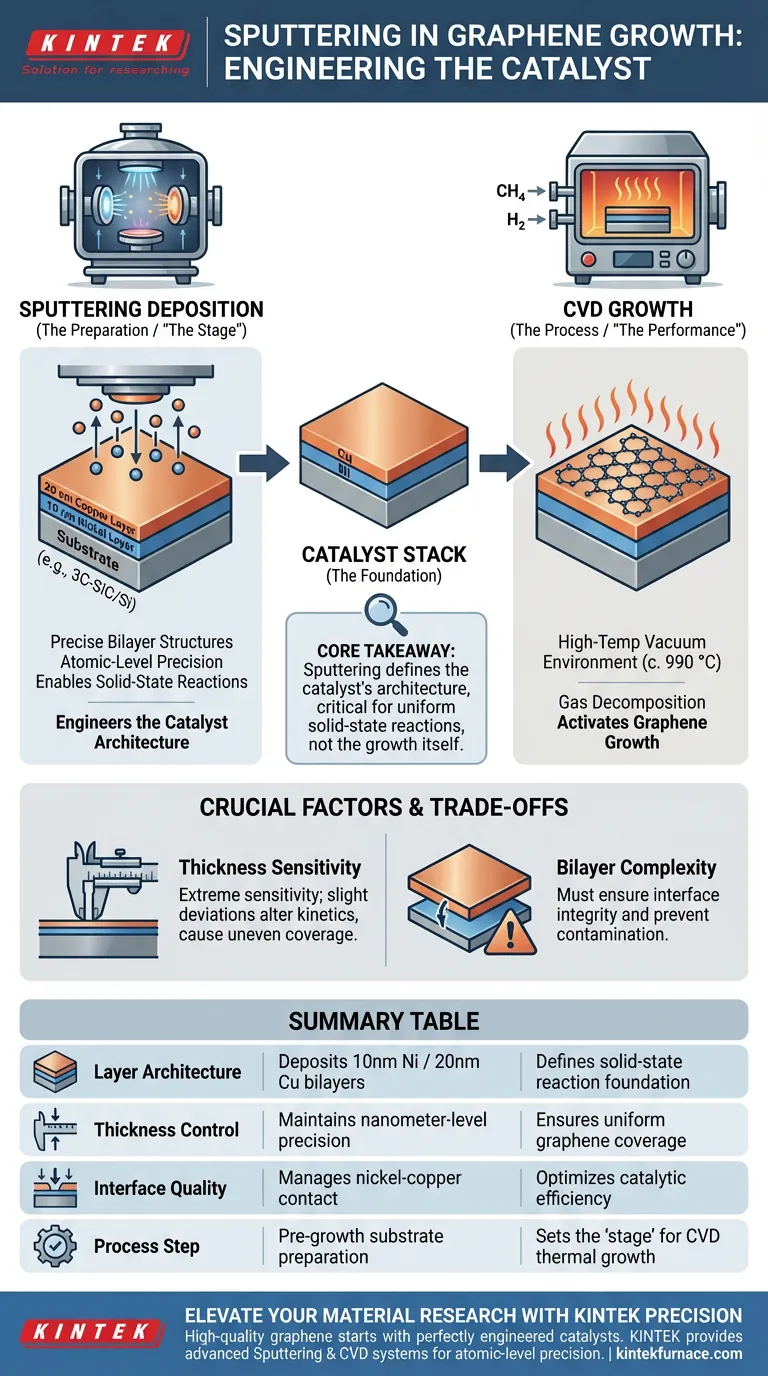

在催化外延生长的背景下,溅射沉积系统的主要功能是构建启动反应所需的精确金属催化剂层。

具体来说,它用于在 3C-SiC/Si 等衬底上沉积精确的双层结构——例如 10 纳米镍层,然后是 20 纳米铜层——为固相源反应提供必要的基础。

核心要点 溅射本身并不是石墨烯生长的机制,而是定义催化剂结构的临界制备步骤。通过严格控制金属薄膜(如镍和铜)的厚度和成分,它能够实现高质量石墨烯覆盖所需的均匀固相反应。

溅射在衬底制备中的作用

创建催化堆叠

溅射系统负责沉积用作催化剂的特定金属层。

在此过程中,它将双层结构应用于衬底。主要参考资料强调了一种特定的配置:10 纳米镍层,然后是 20 纳米铜层。

实现原子级精度

外延生长的成功取决于这些金属层的均匀性。

溅射系统必须能够精确控制薄膜厚度。这种精度可确保催化剂均匀分布在整个衬底上,防止可能破坏石墨烯结构的缺陷。

实现固相反应

与仅依赖气态前驱体的方法不同,该方法利用固相源反应。

溅射系统沉积的金属层促进了这些反应。它们充当碳原子相互作用并重排的介质,最终形成石墨烯晶格。

区分溅射与化学气相沉积 (CVD)

溅射与生长环境

区分溅射阶段和化学气相沉积 (CVD) 阶段至关重要。

如补充参考资料所述,CVD 系统控制高温真空环境和气体流量(例如甲烷和氢气)。CVD 系统是热力学意义上的*生长*发生的场所。

基础与过程

溅射系统搭建“舞台”,而 CVD 系统则指导“表演”。

溅射建立金属衬底的性质(铜/镍堆叠)。然后,CVD 系统利用热量(约 990°C)和气体分解,在该溅射基础上激活石墨烯的生长。

理解权衡

厚度敏感性

在此应用中使用溅射的主要挑战在于固相反应对薄膜厚度的极端敏感性。

如果镍或铜层的厚度与目标值(例如 10 纳米/20 纳米)略有偏差,反应动力学就会发生变化。这可能导致覆盖不均匀或未能实现连续单层。

双层膜的复杂性

与使用单层金属箔相比,管理双层膜沉积会增加复杂性。

您不仅要确保每层的正确厚度,还要确保镍和铜之间界面的完整性。这些溅射层之间的任何污染都会降低催化性能。

为您的目标做出正确选择

为了最大程度地提高溅射沉积系统在此过程中的有效性,请考虑您的具体目标:

- 如果您的主要关注点是均匀性:确保您的溅射系统经过校准,能够在整个晶圆上保持厚度一致性,因为变化将直接反映在石墨烯覆盖层中。

- 如果您的主要关注点是反应动力学:严格遵守演示的双层膜比例(例如 10 纳米 Ni / 20 纳米 Cu 堆叠),以复制成功的固相源反应。

- 如果您的主要关注点是可扩展性:验证您的溅射工艺能否在不将缺陷引入金属晶格的情况下快速再现这些纳米级厚度。

您的石墨烯质量取决于您金属催化剂沉积的精度。

总结表:

| 特征 | 在石墨烯生长中的作用 | 对结果的影响 |

|---|---|---|

| 层架构 | 沉积 10 纳米 Ni / 20 纳米 Cu 双层膜 | 定义固相反应基础 |

| 厚度控制 | 保持纳米级精度 | 确保均匀的石墨烯覆盖 |

| 界面质量 | 管理镍铜接触 | 优化催化效率 |

| 工艺步骤 | 生长前衬底制备 | 为 CVD 热生长“搭建舞台” |

通过 KINTEK 精密技术提升您的材料研究

高质量的石墨烯始于完美设计的催化剂层。凭借专家级研发和世界一流的制造能力,KINTEK 提供先进的溅射系统和实验室高温炉(包括马弗炉、管式炉、真空炉和 CVD 系统),以实现原子级精度。无论您是开发复杂的双层膜还是扩大固相反应的规模,我们定制化的设备都能满足您独特的实验室需求。

准备好优化您的薄膜沉积和外延生长了吗?

立即联系我们的专家,为您的研究目标找到完美的解决方案。

图解指南

参考文献

- Aiswarya Pradeepkumar, Francesca Iacopi. Epitaxial graphene growth on cubic silicon carbide on silicon with high temperature neutron reflectometry: an <i>operando</i> study. DOI: 10.1039/d3ra08289j

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 用于拉丝模纳米金刚石涂层的 HFCVD 机器系统设备

- 定制多功能 CVD 管式炉 化学气相沉积 CVD 设备机

- 带真空站 CVD 设备的分室式 CVD 管式炉

- 用于化学气相沉积设备的多加热区 CVD 管式炉设备

- 用于真空烧结的带压真空热处理烧结炉