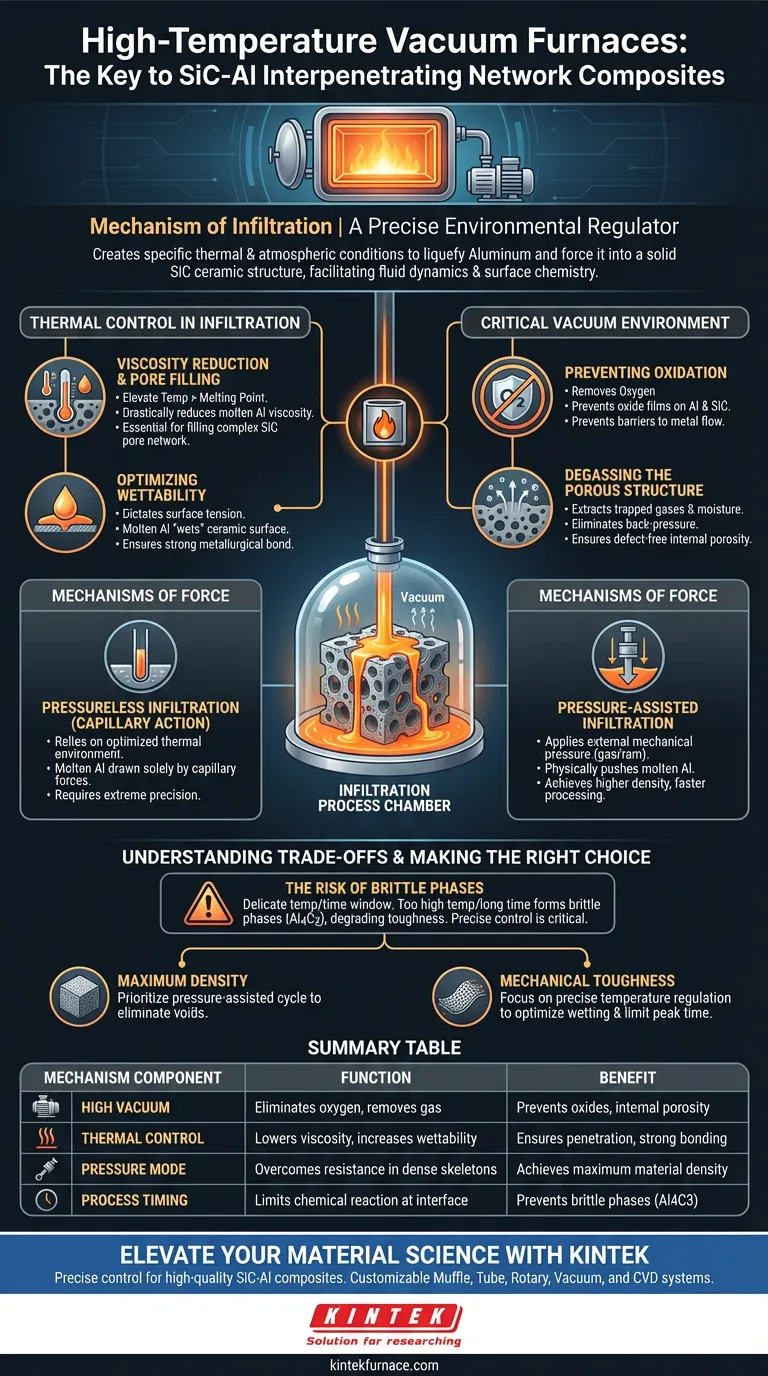

高温真空炉充当精确的环境调节器,创造液化铝并将其压入固体陶瓷结构所必需的特定热量和大气条件。它不仅仅是一个加热元件,更是流体动力学和表面化学的促进者。

该炉通过创建高纯度真空来防止铝氧化,同时保持精确的温度以降低熔融金属的粘度。这种组合使得液态铝能够渗透到碳化硅骨架的微观孔隙中——由毛细作用或施加的压力驱动——从而形成完全致密、无缺陷的复合材料。

热控制在渗透中的作用

粘度降低和孔隙填充

炉子的主要机械功能是将其温度升高到铝合金的熔点以上。

通过维持特定的高温,炉子极大地降低了熔融金属的粘度。

这种增加的流动性对于铝在刚性碳化硅(SiC)骨架复杂的微米级孔隙网络中导航和填充至关重要。

优化润湿性

温度控制决定了陶瓷-金属界面处的表面张力。

炉子必须达到一个热阈值,在此阈值下,熔融铝才能有效地“润湿”陶瓷表面,而不是在其上形成珠状。

适当的润湿性确保了两种不同材料之间牢固的冶金结合,这是复合材料结构完整性的决定性因素。

真空环境的关键功能

防止氧化

铝具有高度反应性,在有氧存在的情况下几乎会立即形成氧化层。

真空环境会清除腔室中的氧气,防止在熔融铝和陶瓷骨架上形成氧化膜。

如果没有这种真空保护,氧化物屏障将阻止金属流入陶瓷孔隙,并严重削弱最终的界面结合。

脱气多孔结构

SiC骨架在其孔隙中含有捕获的气体和吸附的水分。

真空机制在加热过程之前和期间主动提取这些气体。

去除这些捕获的气体会消除原本会阻碍熔融金属进入的背压,确保最终材料没有内部孔隙缺陷。

力学机制:加压 vs. 无压

无压渗透(毛细作用)

在此模式下,炉子完全依赖于优化的热环境。

一旦真空防止了氧化,并且温度最大化了润湿性,熔融铝就会仅由毛细力吸入 SiC 骨架。

这需要极其精确的温度控制,以最大化液态金属和固体陶瓷之间的自然吸引力。

加压渗透

对于更致密的骨架或更复杂的几何形状,炉系统会施加外部机械压力(通常使用气体压力或压头)。

这种外部力会将熔融铝物理地推入孔隙中,克服仅靠毛细作用无法处理的阻力。

这种方法通常能实现更高的密度和更快的加工时间,但需要更坚固的设备。

理解权衡

脆性相的风险

在温度和时间方面存在一个微妙的操作窗口。

如果炉温过高或加工时间过长,铝可能会与碳化硅发生化学反应,形成脆性相(如碳化铝,Al4C3)。

这些反应产物会降低材料的韧性;因此,炉子保持稳定、精确温度的能力对于防止界面“过度烹饪”至关重要。

为您的目标做出正确选择

为了在 SiC-Al 复合材料方面取得最佳效果,请根据您的具体性能要求调整您的加工参数:

- 如果您的主要重点是最大密度:优先选择加压循环,以强制消除所有内部空隙并克服细孔骨架的阻力。

- 如果您的主要重点是机械韧性:专注于精确的温度调节以优化润湿性,同时严格限制峰值温度下的时间,以防止形成脆性反应相。

渗透过程的成功取决于炉子在无污染物真空下平衡流动性与化学稳定性的能力。

总结表:

| 机制组件 | 在渗透中的作用 | 对最终复合材料的好处 |

|---|---|---|

| 高真空 | 消除氧气并去除捕获的气体 | 防止氧化膜和内部孔隙 |

| 热控制 | 降低铝粘度并增加润湿性 | 确保完全的孔隙渗透和牢固的结合 |

| 压力模式 | 克服致密陶瓷骨架中的阻力 | 实现最大材料密度 |

| 工艺时间 | 限制界面处的化学反应 | 防止形成脆性相(Al4C3) |

用 KINTEK 提升您的材料科学水平

精确控制热力学和流体动力学对于生产高质量的SiC-Al 相互渗透网络复合材料至关重要。凭借专业的研发和制造支持,KINTEK 提供高性能的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,所有这些都可以根据您独特的渗透需求进行定制。

无论您需要加压循环以实现最大密度,还是需要精确的真空控制以获得卓越的润湿性,我们的实验室高温炉都能提供您研究所需的稳定性和纯度。

准备好优化您的复合材料生产了吗?立即联系 KINTEK,讨论您的定制炉解决方案。

图解指南

参考文献

- Arash Kariminejad, Mart Viljus. Effect of thermal shock treatment parameters on the efficiency of WC-Co cermet recycling. DOI: 10.1063/5.0189330

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 真空热处理烧结炉 钼丝真空烧结炉

- 1700℃ 实验室用高温马弗炉

- 用于真空烧结的带压真空热处理烧结炉