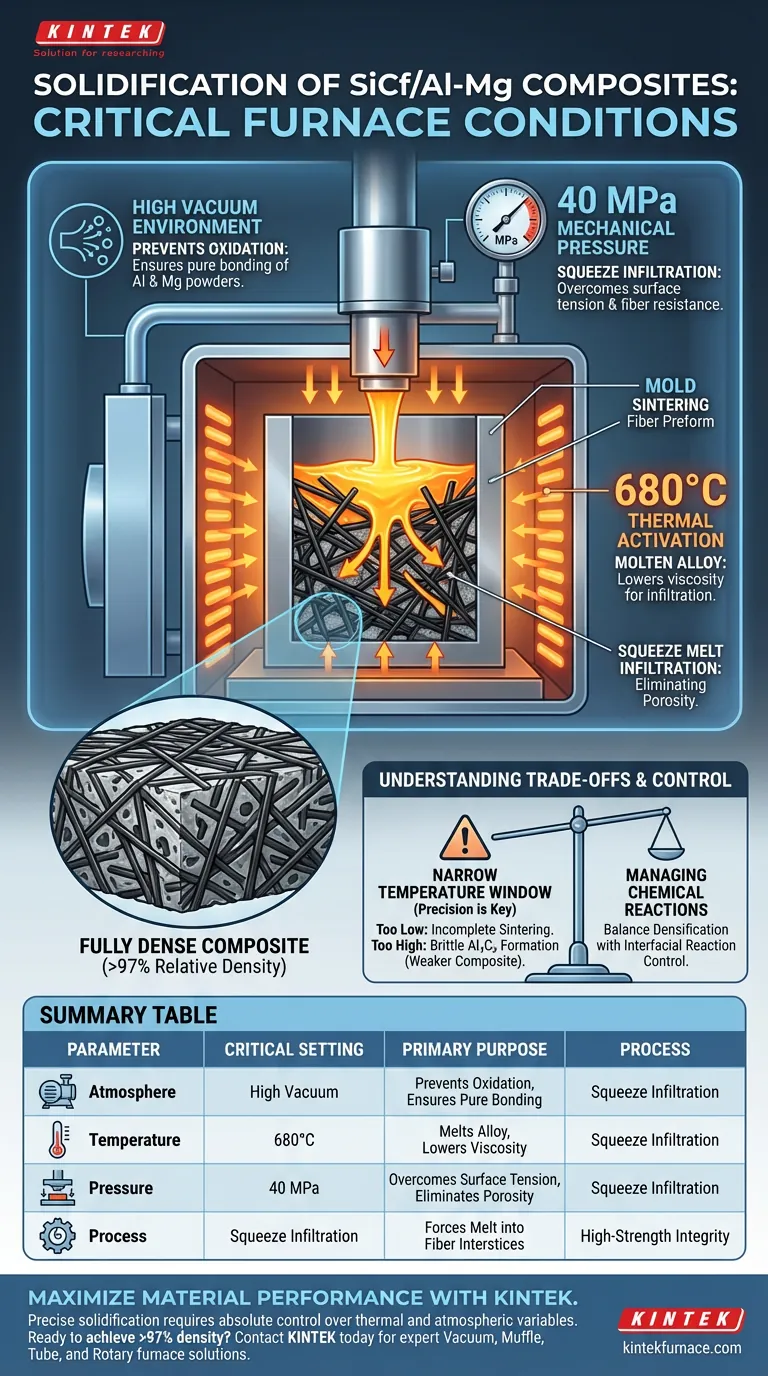

真空烧结炉可作为高精度反应腔。为确保SiCf/Al-Mg复合材料成功固化,系统会创建一个真空环境以防止氧化,并将材料加热至680°C。同时,相关的模具与外部压制装置配合,施加40 MPa的恒定机械压力,将熔融的合金压入增强纤维中。

该装置的核心目标是挤压熔渗。通过在真空中同步高热(680°C)和显著的机械压力(40 MPa),系统将铝镁熔体压入最深的纤维间隙,有效消除气孔,实现超过97%的相对密度。

为固化创造理想环境

要获得高性能复合材料,炉子必须极其精确地控制气氛和热能。

真空的关键作用

真空环境的主要功能是防止氧化。铝和镁粉具有高度反应性;没有真空,它们在加热过程中会迅速氧化。真空确保金属粉末保持纯净,防止形成会抑制结合的氧化层。

680°C的热激活

炉子必须达到并维持680°C的特定温度。在此温度下,铝镁合金熔化,粘度降低到足以流过纤维增强体。这种热状态是熔渗过程的前提。

致密化的力学原理

仅靠高温和真空通常不足以完全致密化纤维增强复合材料。模具和机械压力提供必要的物理力。

高压熔渗

相关的模具利用外部压制装置施加40 MPa的压力。这不是被动的铸造过程;而是一种主动的注入。压力克服了熔体的表面张力和纤维网络的阻力。

消除气孔

压力和液态的结合使得熔体能够渗透到纤维间隙(纤维之间的小缝隙)中。这种“挤压”作用排除了重力本身无法到达的空隙并填充了缝隙,从而得到近乎完全致密的材料。

理解权衡

虽然高温和高压是实现致密化的必需条件,但它们也带来了必须仔细管理的工艺敏感性,以避免材料降解。

狭窄的温度窗口

精确的温度控制至关重要。虽然在此特定工艺中熔渗需要680°C,但偏差可能是有害的。如果温度过低,烧结将不完全,气孔仍然存在。

管理化学反应

高温和长时间停留存在风险。过高的温度或过长的持续时间可能导致界面处形成脆性碳化铝(Al4C3)。这产生了一个权衡:你需要热量来流动,但过多的热量会产生削弱复合材料的脆性相。工艺必须在致密化与界面化学反应控制之间取得平衡。

为您的目标做出正确选择

您在炉循环中优先考虑的具体参数将决定您复合材料的最终性能。

- 如果您的主要重点是结构完整性:在整个固化阶段优先保持完整的40 MPa压力,以确保相对密度保持在97%以上。

- 如果您的主要重点是热/电导率:专注于精确的温度调节,确保热量足以进行结合,但要严格控制,以防止形成具有电阻的脆性相。

成功取决于在受保护的真空环境中同步应用热能和机械力。

总结表:

| 参数 | 关键设置 | 主要目的 |

|---|---|---|

| 气氛 | 高真空 | 防止Al-Mg粉末氧化,确保纯净结合。 |

| 温度 | 680°C | 熔化合金并降低粘度,以便熔体渗透到纤维间隙中。 |

| 压力 | 40 MPa | 克服表面张力,消除气孔,实现>97%的密度。 |

| 工艺 | 挤压熔渗 | 将熔体压入纤维间隙,形成高强度结构。 |

通过KINTEK最大化您的材料性能

SiCf/Al-Mg等先进复合材料的精确固化需要对热和气氛变量进行绝对控制。KINTEK提供行业领先的真空、马弗炉和可定制的高温炉系统,专为严格的研发和制造要求而设计。

无论您需要用于挤压熔渗的专用真空或CVD系统,还是用于材料加工的定制管式和旋转炉,我们的专家研发团队随时准备为您独特的应用需求设计解决方案。

准备好在您的材料中实现>97%的相对密度了吗? 立即联系KINTEK,讨论您的项目需求。

图解指南

参考文献

- Guanzhang Lin, Zhaozhao Lv. Strengthening Mechanism and Damping Properties of SiCf/Al-Mg Composites Prepared by Combining Colloidal Dispersion with a Squeeze Melt Infiltration Process. DOI: 10.3390/ma17071600

本文还参考了以下技术资料 Kintek Furnace 知识库 .