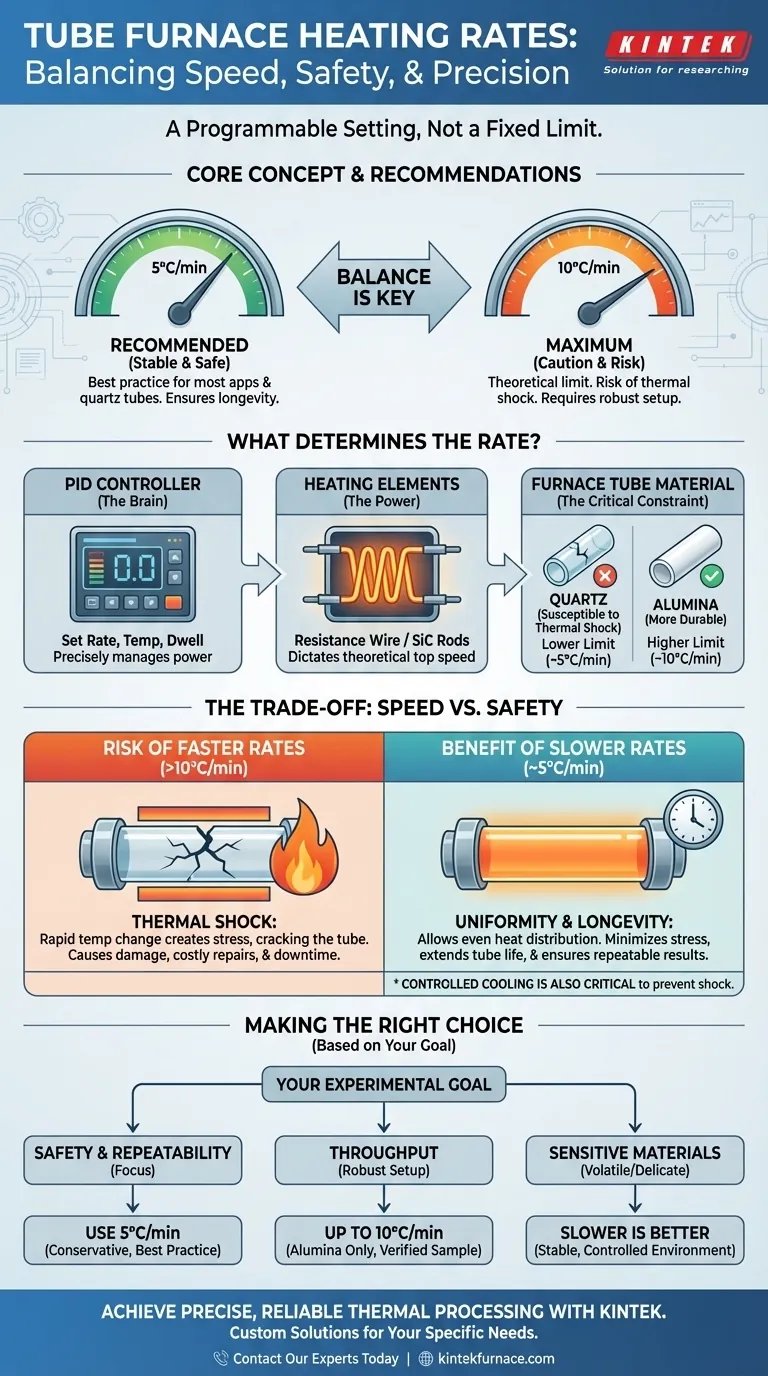

在实践中,标准管式炉的升温速率不应超过每分钟 10°C。对于大多数应用,建议采用更保守的每分钟 5°C 的速率,以确保热稳定性和防止设备损坏。此速率并非固定的物理限制,而是您为平衡速度、安全性和准确性而控制的关键操作参数。

管式炉的升温速率是一个可编程的设置,而不是固有属性。理想的速率是在工艺速度和炉体组件的物理限制(主要是炉管发生热冲击的风险)之间进行权衡。

什么决定了升温速率?

您可以安全有效地加热样品的速率受几个关键组件相互作用的控制。了解这些部件可以揭示推荐限制存在的原因。

温度控制系统

现代管式炉使用 PID(比例-积分-微分)控制器,它是操作的核心。您可以在此处编程所需的升温速率、目标温度和保温时间。控制器精确管理加热元件的功率,以准确遵循您的指令。

加热元件

这些部件,通常由电阻丝或碳化硅棒制成,是实际产生热量的部分。它们的最大功率输出决定了炉膛可以加热的理论最高速度。然而,利用这种最大能力很少是明智的。

炉管材料

这是最关键的限制因素。容纳样品的炉管通常由石英或氧化铝制成。

- 石英管常见且经济,但极易发生 热冲击。过快地加热或冷却它们会在内表面和外表面之间产生很大的温差,从而产生可能轻易导致炉管破裂的应力。

- 氧化铝管更耐用,可以承受更高的温度和更快的温度变化。然而,即使是它们也无法避免因过度剧烈的加热循环而造成的损坏。

理解权衡:速度与安全

选择升温速率是一个深思熟虑的决定,直接影响您的实验和设备。

更快速率的风险:热冲击

限制升温速率的主要原因是防止 热冲击。当您设置的速率超过 10°C/min 时,就有可能使炉管破裂。破裂的炉管会毁掉实验,损坏加热元件,并导致昂贵的维修和停机时间。

较慢速率的好处:均匀性和寿命

较慢的速率,例如 5°C/min,可以让热量更均匀地分布在整个炉膛和炉管本身。这确保了您的样品经历均匀的温度,并最大限度地减少了组件上的应力。坚持这种做法可以大大延长您的炉管的使用寿命。

受控冷却的重要性

热冲击的风险在冷却过程中同样存在。冷却速率也应受到控制,通常设置为等于或慢于升温速率。温度的突然下降,例如打开炉门,是炉管失效的常见原因。

根据您的目标做出正确的选择

利用您的实验目标来指导您对适当升温速率的决定。

- 如果您的主要关注点是设备安全和过程可重复性: 始终使用保守的 5°C/min 速率。这是几乎所有应用的最佳实践,尤其是在使用石英管时。

- 如果您的主要关注点是具有稳健设置的吞吐量: 您可以接近 10°C/min,但前提是您使用的是高纯度氧化铝管,并且已验证您的样品可以承受更快的升温。

- 如果您处理的是敏感或挥发性材料: 较慢的速率总是更好,因为它提供了一个更稳定和可控的环境,防止了不必要的副反应或热分解。

最终,管理升温速率是为了控制样品的“热旅程”,以确保可重复的结果和设备的长期使用寿命。

总结表:

| 因素 | 对升温速率的影响 |

|---|---|

| 炉管材料 | 石英管需要较慢的速率(约 5°C/min);氧化铝允许稍快的速率(约 10°C/min)。 |

| 主要目标 | 安全/可重复性:使用 5°C/min。吞吐量(具有稳健设置):最高 10°C/min。 |

| 主要风险 | 超过推荐速率有热冲击的风险,可能导致炉管破裂和设备损坏。 |

使用专为您的特定需求而设计的管式炉,实现精确、可靠的热处理。

在 KINTEK,我们深知您的实验需要精确控制升温速率,以确保样品完整性和设备使用寿命。凭借卓越的研发和内部制造能力,我们为各种实验室提供先进的高温炉解决方案。

我们的产品线,包括管式炉、真空和气氛炉以及 CVD/PECVD 系统,辅以我们强大的深度定制能力,可以精确满足独特的实验要求——无论您是需要更快的升温速率的坚固加热元件,还是针对敏感过程的特种炉管材料。

让我们帮助您优化您的热循环。立即联系我们的专家,讨论您的应用并获得量身定制的解决方案。

图解指南