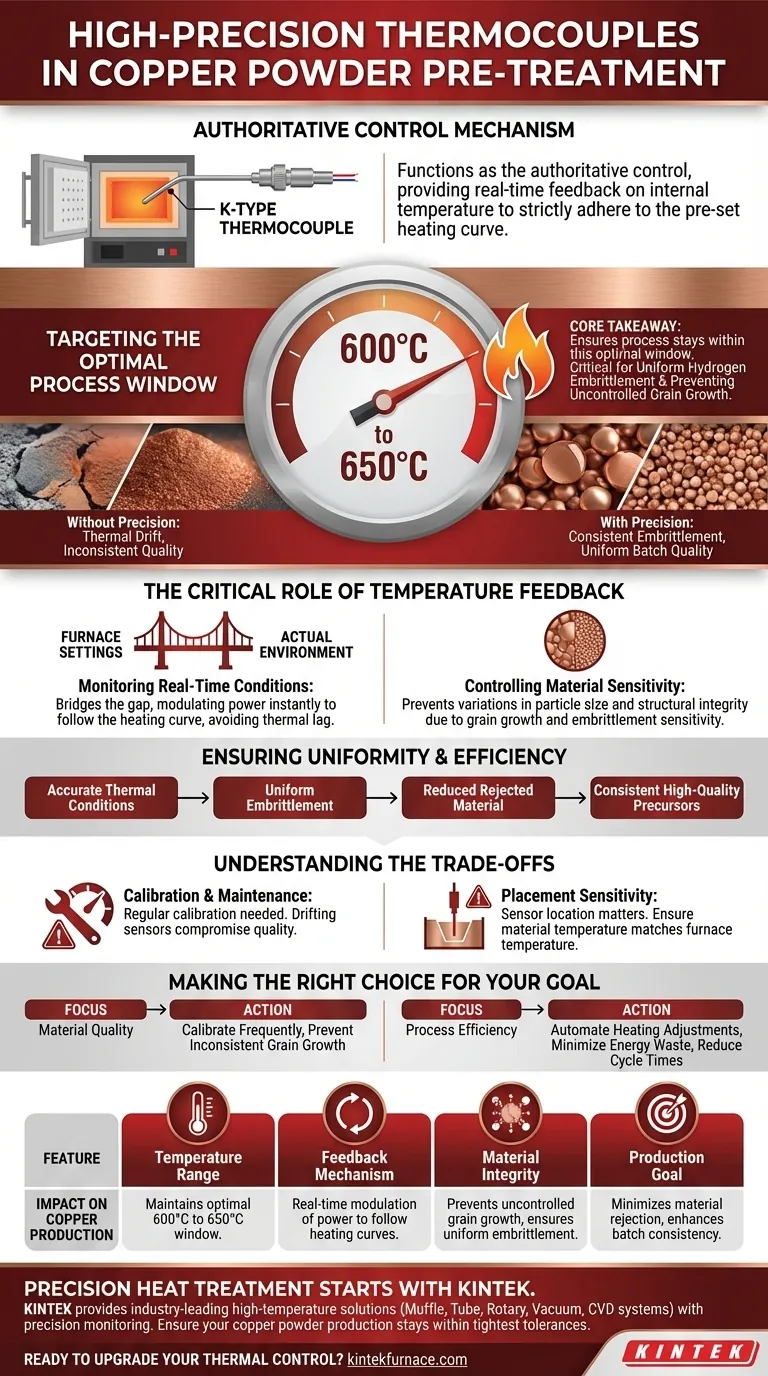

高精度热电偶在铜粉预处理过程中充当炉内的权威控制机制。具体来说,像 K 型热电偶这样的仪器可以提供实际内部温度的实时反馈,确保退火过程严格遵守预设的加热曲线。没有这种持续的监测,就无法维持化学和物理转化所需的精确热环境。

核心要点 这些传感器的主要作用是保证工艺过程保持在最佳的 600°C 至 650°C 的温度范围内。这种精度至关重要,因为温度的微小偏差会直接影响氢脆的均匀性,并可能导致铜晶粒不受控制地长大。

温度反馈的关键作用

监测实时状况

热电偶的基本功能是弥合炉的设置与实际内部环境之间的差距。

加热元件可能会波动,但高精度热电偶提供实时反馈。

这些数据允许系统即时调节功率,确保退火过程严格遵循指定的加热曲线,而不是由于热滞后或负载变化而偏离。

控制材料敏感性

铜粉生产在预处理阶段化学性质非常敏感。

铜晶粒长大和氢脆程度都对温度变化高度敏感。

如果监测不准确,最终粉末的物理性能将发生变化,导致颗粒尺寸和结构完整性不一致。

瞄准最佳工艺窗口

600°C 至 650°C 的阈值

主要参考资料确定了一个决定成败的具体温度窗口:600°C 至 650°C。

这是氢脆的最佳范围。

高精度热电偶是确保材料达到并维持此特定温度而不会过冲的唯一可靠方法,过冲可能会改变对粉末质量有害的晶粒结构。

确保均匀性和效率

除了单纯的温度跟踪外,这些传感器对于生产效率至关重要。

通过保持准确的热条件,制造商可以确保整个批次的氢脆均匀。

这降低了废品率,并确保预处理阶段能产生一致、高质量的铜前驱体,可用于粉碎或进一步加工。

理解权衡

校准和维护

虽然 K 型等高精度热电偶坚固耐用,但其精度并非永久不变。

它们需要定期校准以确保反馈回路保持有效。

漂移的传感器可能会报告炉子处于最佳的 600–650°C 范围,而实际上它却超出了该范围,从而悄悄地损害了批次质量。

放置敏感性

提供的反馈仅与其传感器的位置一样好。

热电偶在特定点测量温度,这可能与铜负载的中心不同。

操作员必须了解“炉温”和“材料温度”可能存在差异,这需要仔细放置传感器或保温时间,以确保铜实际达到目标状态。

为您的目标做出正确选择

为了最大限度地提高高精度热电偶在生产线中的有效性:

- 如果您的主要关注点是材料质量:频繁校准传感器,以确保炉子严格维持 600°C 至 650°C 的温度范围,防止晶粒生长不一致。

- 如果您的主要关注点是工艺效率:利用实时反馈数据自动调整加热,最大限度地减少能源浪费并缩短循环时间。

精确的温度监测是铜加工与真正工程化其微观结构之间的区别。

总结表:

| 特性 | 对铜粉生产的影响 |

|---|---|

| 温度范围 | 维持最佳的 600°C 至 650°C 温度范围 |

| 反馈机制 | 实时功率调节以遵循加热曲线 |

| 材料完整性 | 防止晶粒不受控制地长大并确保氢脆均匀 |

| 生产目标 | 最大限度地减少材料报废并提高批次一致性 |

精确热处理从 KINTEK 开始

不要让热漂移损害您的材料完整性。KINTEK 提供行业领先的高温解决方案,包括马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,所有这些系统都采用精密监测设计,以满足您特定的实验室或工业要求。凭借专业的研发和制造支持,我们的系统可确保您的铜粉生产或先进材料研究保持在最严格的公差范围内。

准备好升级您的热控制了吗? 立即联系我们的专家,讨论您的定制炉需求。

图解指南

参考文献

- Falah Mustafa Al-Saraireh. The Effect of Annealing Conditions on Copper's Brittleness and Powder Production Efficiency. DOI: 10.21062/mft.2025.035

本文还参考了以下技术资料 Kintek Furnace 知识库 .