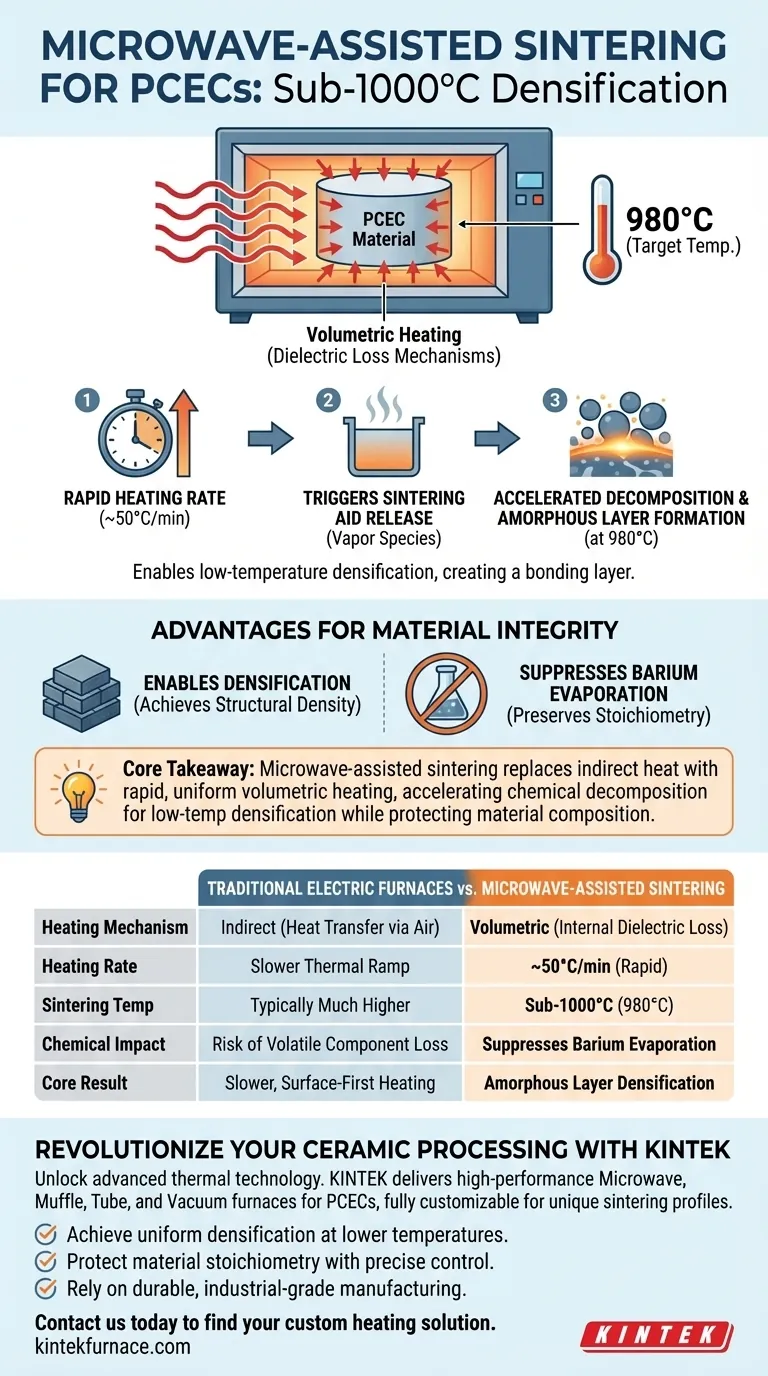

微波辅助烧结炉的主要功能是利用介电损耗机制来实现体积加热,使材料从内部同时加热。通过维持约50°C/min的高升温速率,该技术触发烧结助剂储层释放挥发性物质,从而在显著降低的980°C温度下成功实现致密化。

核心要点 微波辅助烧结通过快速、均匀的体积加热取代间接传热,从根本上改变了陶瓷的热处理方式。这种独特的热环境加速了形成非晶结合层所需的化学分解,从而能够在抑制钡蒸发的同时实现低温致密化,并同时保持材料成分。

低温烧结的机理

利用体积加热

与依赖间接传热(加热样品周围的空气)的传统电炉不同,微波辅助炉采用介电损耗机制。

这实现了体积加热,能量直接在样品体积内被吸收。其结果是整个陶瓷材料中的热场更加均匀。

触发烧结助剂

该炉能够达到约50°C/min的高升温速率。

温度的快速升高对该过程至关重要。它能快速触发烧结助剂储层释放必要的挥发性物质,这一步骤在较慢的加热环境中可能会被延迟或不均匀。

加速化学分解

微波炉提供的均匀快速的热场特别加速了BYN的分解。

这种分解会在电解质表面诱导形成非晶层。关键在于,这种反应发生在相对较低的980°C温度下,为在没有过高热量的情况下实现材料结合奠定了基础。

对材料完整性的优势

实现致密化

上述非晶层的形成是材料致密化的关键驱动因素。

通过在低于1000°C的温度下实现这一状态,该炉确保PCEC达到所需的结构密度。这克服了通常与这些复杂陶瓷烧结相关的能量壁垒。

抑制钡蒸发

高温烧结通常会导致挥发性成分的降解。

通过微波辅助将过程限制在980°C,系统抑制了钡的蒸发。这确保了最终产品的化学计量比保持不变,这对于电池的电化学性能至关重要。

理解操作差异

间接加热的局限性

认识到传统方法为何常常无法在这些温度下取得类似结果很重要。

传统电炉采用间接传热,通常导致升温速率较慢。这种较慢的热斜坡常常无法触发在较低温度下形成非晶层所需的快速BYN分解。

速率控制的必要性

该方法的成功在很大程度上取决于设备的特定升温速率能力。

约50°C/min的升温速率不仅仅是为了速度;它是同步挥发物释放和化学分解的功能要求。偏离这个快速速率可能会损害致密化非晶层的形成。

为您的目标做出正确选择

要确定微波辅助烧结是否是您制造工艺的正确方法,请考虑您的特定材料限制。

- 如果您的主要关注点是材料成分:此方法在防止挥发物损失方面具有优势,特别是在加工过程中抑制钡的蒸发。

- 如果您的主要关注点是加工速度:50°C/min的升温速率提供了传统间接炉无法比拟的快速加工周期,同时保持了均匀性。

- 如果您的主要关注点是能源效率:与标准高温协议相比,将烧结温度降低到980°C可显著降低所需的热预算。

微波辅助烧结通过利用快速体积加热,在以前认为不足的温度下实现致密、化学稳定的电解质,从而革新了PCEC的制造。

总结表:

| 特性 | 微波辅助烧结 | 传统电炉 |

|---|---|---|

| 加热机制 | 体积加热(内部介电损耗) | 间接加热(通过空气传热) |

| 升温速率 | ~50°C/min(快速) | 较慢的热斜坡 |

| 烧结温度 | 低于1000°C(目标:980°C) | 通常高得多 |

| 化学影响 | 抑制钡蒸发 | 挥发性成分损失的风险 |

| 核心结果 | 非晶层致密化 | 缓慢的、先表面后内部的加热 |

使用KINTEK彻底改变您的陶瓷加工

为您的实验室释放先进热技术的强大功能。KINTEK提供高性能的微波、马弗炉、管式和真空炉,专门为处理质子陶瓷电化学电池(PCEC)的精细要求而设计。我们的系统得到专家研发的支持,并且可以完全定制,以满足您独特的烧结曲线和升温速率需求。

为什么选择KINTEK?

- 在较低温度下实现均匀致密化。

- 通过精确的大气和热控制保护材料化学计量比。

- 依靠耐用的工业级制造,获得一致的研究结果。

准备好优化您的材料完整性了吗?立即联系我们,找到您的定制加热解决方案。

图解指南

参考文献

- Dongyeon Kim, Kang Taek Lee. Sub‐1000 °C Sintering of Protonic Ceramic Electrochemical Cells via Microwave‐Driven Vapor Phase Diffusion. DOI: 10.1002/adma.202506905

本文还参考了以下技术资料 Kintek Furnace 知识库 .