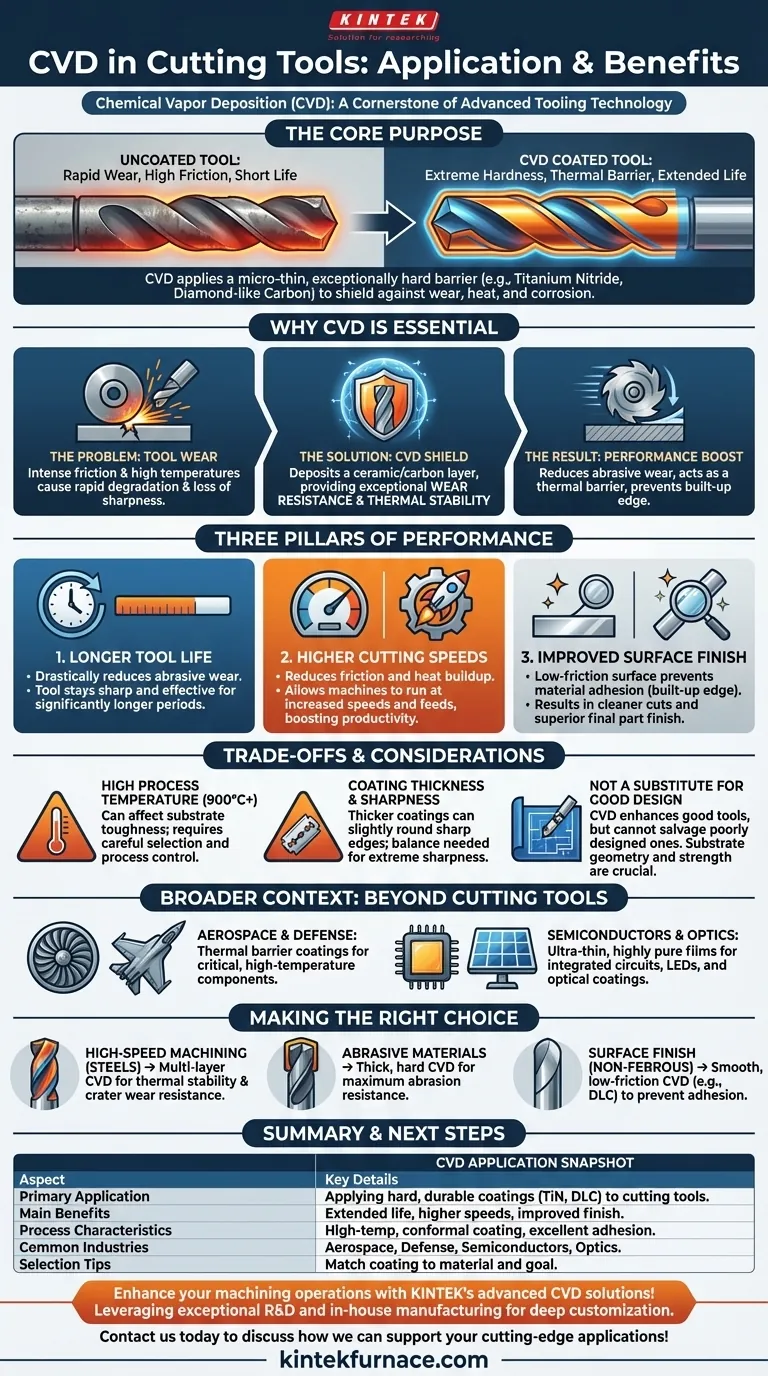

在切削刀具技术中,化学气相沉积(CVD)是一项基石工艺,用于在钻头、铣刀和刀片等刀具表面上应用极其坚硬和耐用的涂层。氮化钛或类金刚石碳等材料被沉积成薄膜,从根本上增强了刀具的耐磨损、耐热和耐腐蚀能力。这直接提高了刀具的性能,延长了其使用寿命,并提高了加工效率。

将CVD应用于切削刀具的核心目的是创建一个保护屏障,该屏障比底层刀具材料更坚硬、化学性质更稳定。该涂层保护切削刃免受加工中产生的剧烈摩擦、高温和磨损,从而可以实现更高的切削速度、更长的刀具寿命和更优良的工件表面光洁度。

为什么CVD对现代加工至关重要

CVD不仅仅是一种附加物;它是一种变革性的工艺,重新定义了切削刀具能力的界限。它解决了所有材料切削操作中固有的基本挑战。

基本问题:刀具磨损

任何切削刀具的主要失效模式是磨损。这发生在剧烈的摩擦、软化切削刃的高温以及刀具与工件材料之间的化学反应下。未涂层的刀具会迅速退化,失去锋利度和尺寸精度。

CVD涂层如何提供解决方案

CVD涂层充当保护罩。通过沉积一层极薄的超硬陶瓷或碳基材料,该工艺将相对较弱的刀具基体与恶劣的切削环境分离开来。该层提供了卓越的耐磨性和热稳定性。

性能的三大支柱

应用CVD涂层带来三大主要益处:

- 更长的刀具寿命: 涂层的高硬度极大地减少了磨粒磨损,这意味着刀具可以保持锋利和有效的状态更长时间。

- 更高的切削速度: CVD涂层充当隔热屏障并减少摩擦,允许以更高的速度和进给量运行机床而不会过早使刀具失效。这直接提高了生产率。

- 改善的表面光洁度: 涂层光滑的低摩擦表面可防止工件材料粘附在切削刃上(一种称为积屑瘤的现象),从而实现更干净的切削和最终零件更好的表面光洁度。

理解权衡和注意事项

尽管CVD工艺功能强大,但它并非没有其特定的特性和权衡。清晰理解这些因素对于正确的应用和刀具选择至关重要。

高工艺温度

传统CVD工艺在高温下运行(通常超过900°C)。虽然这有助于形成非常致密且粘附良好的涂层,但它可能会影响底层刀具材料,例如降低某些硬质合金牌号的韧性。这必须通过仔细选择基材和过程控制来管理。

涂层厚度和边缘锋利度

CVD涂层是“共形”的,意味着它们均匀地涂覆所有表面。然而,较厚的涂层可能会稍微增加一个锋利切削刃的半径。对于需要极端锋利度的应用,必须仔细平衡边缘完整性和耐磨性之间的这种权衡。

不能替代良好的刀具设计

涂层不能修复设计不良的刀具。基材必须具有适合该应用的适当几何形状、强度和韧性。CVD涂层可以增强一把好刀具;它不能挽救一把坏刀具。

CVD应用的更广泛背景

CVD在切削刀具中的可靠性体现在其在其他要求苛刻的高科技领域的广泛应用中。这证明了该技术的稳健性和多功能性。

航空航天和国防

在航空航天工业中,CVD用于在涡轮叶片等关键部件上应用隔热屏障和耐磨涂层,这些部件必须在极端高温和腐蚀性环境中可靠运行。

半导体和光学

电子行业严重依赖CVD来沉积制造集成电路、LED和太阳能电池板所需的超薄、高纯度薄膜。同样,它也用于光学领域,为透镜和其他仪器创建抗反射和保护涂层。

为您的目标做出正确选择

选择涂层刀具需要将其特性与您的特定加工目标相匹配。涂层是刀具系统的关键组成部分。

- 如果您的主要重点是高速加工钢材: 选择一种具有针对热稳定性和槽腐蚀磨损优化特性的多层CVD涂层刀具。

- 如果您的主要重点是在磨蚀性材料中延长刀具寿命: 选择一种专为最大耐磨性而设计的、具有厚重硬质CVD涂层的刀具。

- 如果您的主要重点是改善非铁金属的表面光洁度: 具有非常光滑、低摩擦涂层(如类金刚石碳(DLC))的刀具将防止材料粘附并产生卓越的结果。

通过利用CVD涂层的保护能力,您可以选择直接转化为提高生产率、降低运营成本和更高质量部件的刀具。

摘要表:

| 方面 | 关键细节 |

|---|---|

| 主要应用 | 在切削刀具上应用坚硬、耐用的涂层(例如氮化钛、类金刚石碳) |

| 主要优势 | 延长刀具寿命、更高的切削速度、改善的表面光洁度 |

| 工艺特性 | 高温操作、共形涂层、优异的附着力 |

| 常见行业 | 航空航天、国防、半导体、光学 |

| 选择技巧 | 根据材料匹配涂层(例如,钢材用多层,磨料用厚涂层,非铁金属用DLC) |

利用KINTEK先进的CVD解决方案提升您的加工操作! 我们利用卓越的研发和内部制造能力,为各种实验室提供CVD/PECVD、马弗炉、管式、旋转式以及真空与气氛炉等高温炉系统。我们强大的深度定制能力确保为您的独特实验需求提供精确的解决方案,从而提高刀具性能和生产率。立即联系我们,讨论我们如何支持您的尖端应用!

图解指南

相关产品

- 定制多功能 CVD 管式炉 化学气相沉积 CVD 设备机

- 用于化学气相沉积设备的多加热区 CVD 管式炉设备

- 倾斜旋转式等离子体增强化学沉积 PECVD 管式炉设备

- 带液体气化器的滑动式 PECVD 管式炉 PECVD 设备

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉