化学气相沉积(CVD)炉的一种常见且高效的子类型是CVD管式炉。该系统通过在圆柱形腔室中创建高度受控的高温环境来工作。前体气体被引入到该管中,它们在加热的基底上发生反应和分解,从而在基底表面沉积一层固态、高纯度的薄膜。管的设计对于确保均匀分布的热量和气体流量至关重要,这是实现均匀涂层的基本要素。

虽然管式炉是一种常见的物理配置,但化学气相沉积(CVD)的真正强大之处在于其基本过程:利用气相中受控的化学反应,几乎逐个原子地构建高纯度、均匀的薄膜。

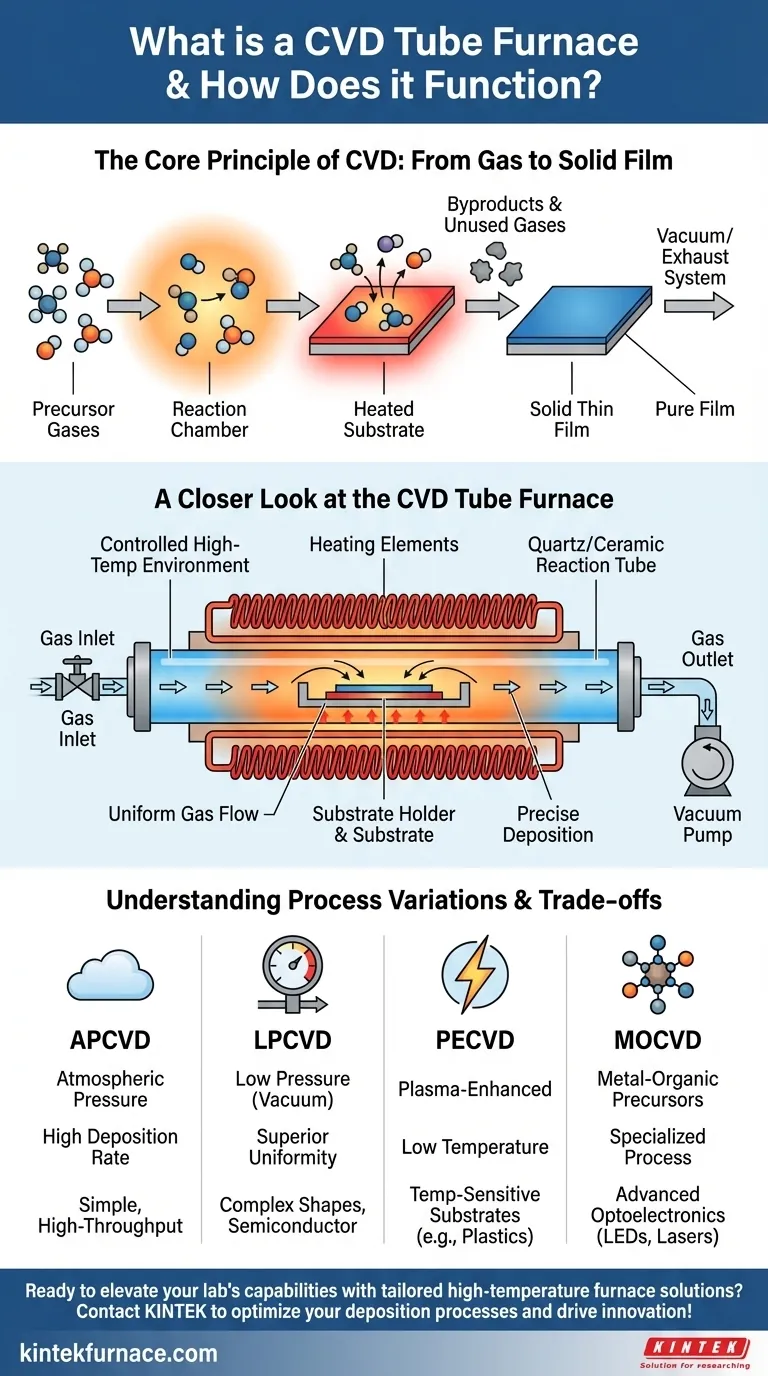

化学气相沉积(CVD)的核心原理

要理解任何CVD炉,您必须首先理解它所旨在促进的核心过程。这是一种从化学气体中构建固体材料的方法。

从气体到固体薄膜

该过程首先将特定的前体气体引入反应室。这些气体含有构成最终薄膜的化学元素。腔室被加热到精确的高温,提供触发化学反应所需的能量。

基底的作用

该反应设计在称为基底的目标物体表面发生。当前体气体在加热的基底附近反应或分解时,所需的材料会沉积在其表面,逐渐形成固态薄膜。

排出副产物

任何未使用的气体和反应产生的化学副产物通过排气或真空系统连续地从腔室中移除。这确保了沉积的薄膜保持纯净且不受污染物影响。

近距离观察CVD管式炉

由于其简单性和有效性,管式炉是执行CVD过程的一种流行物理配置。

腔室的设计

顾名思义,其核心特征是一个圆柱形的反应管,通常由石英或陶瓷制成。这种形状在促进均匀气体流动和提供外部加热元件均匀分布的热量方面自然有效。

关键功能组件

CVD系统由协同工作的几个关键部分组成:

- 反应源和传输: 原料被加热或汽化,并作为前体气体精确传输到腔室中。

- 反应室: 管本身提供了用于沉积的受控封闭环境。

- 基底: 这是被涂覆的材料,在腔室内保持特定温度。

为什么这种配置很常见

封闭式管状设计擅长隔离反应。这最大限度地减少了污染,并允许对温度、压力和气体成分进行极其精确的控制——所有这些对于制造具有卓越质量和均匀性的薄膜都至关重要。

了解工艺变化和权衡

“管式炉”描述的是物理设置,但内部运行的实际工艺可能大相径庭。工艺的选择取决于您想要沉积的材料和您正在使用的基底。

压力作为关键变量

常压CVD(APCVD)在正常大气压下运行,使其成为相对简单且沉积速率高的工艺。

然而,低压CVD(LPCVD)使用真空来降低腔室压力。这增强了薄膜的均匀性,特别是在复杂的、三维基底上,因为它允许气体更均匀地扩散。

等离子体优势 (PECVD)

等离子体增强CVD(PECVD)使用电场在腔室内产生等离子体。等离子体使前体气体活化,允许化学反应在比传统CVD低得多的温度下发生。这对于在无法承受高温的基底(如塑料或某些电子元件)上沉积薄膜至关重要。

前体选择的重要性 (MOCVD)

金属有机CVD(MOCVD)是一种专门的工艺,其特点是使用金属有机化合物作为前体。该技术是现代光电子产业的基石,用于制造高性能LED和激光器所需的复杂化合物半导体薄膜。

为您的目标做出正确选择

最佳的CVD方法完全取决于所需的薄膜特性、基底限制和生产要求。

- 如果您的主要关注点是高沉积速率和简单性: APCVD通常是要求不高的应用中最直接的方法。

- 如果您的主要关注点是卓越的均匀性和涂覆复杂形状: LPCVD提供无与伦比的薄膜质量和共形性,使其成为半导体制造中的标准。

- 如果您的主要关注点是在对温度敏感的基底上进行沉积: PECVD是唯一可行的选择,可以在不造成热损伤的情况下实现高质量薄膜。

- 如果您的主要关注点是创建先进光电子器件: MOCVD是沉积所需特定化合物半导体的行业标准。

了解这些核心原则使您能够选择与您的材料和应用目标相符的精确沉积策略。

总结表:

| CVD工艺类型 | 主要特点 | 最适合 |

|---|---|---|

| APCVD | 常压,高沉积速率 | 简单、高通量应用 |

| LPCVD | 低压,卓越均匀性 | 复杂形状,半导体制造 |

| PECVD | 等离子体低温工艺 | 对温度敏感的基底(例如塑料) |

| MOCVD | 金属有机前体 | 先进光电子器件(例如LED、激光器) |

准备好通过量身定制的高温炉解决方案提升您实验室的能力了吗? KINTEK凭借卓越的研发和内部制造,提供先进的CVD管式炉、马弗炉、管式炉、旋转炉、真空及气氛炉以及CVD/PECVD系统。我们强大的深度定制能力确保我们精确满足您的独特实验要求,为半导体、光电子等领域的应用提供高纯度、均匀的薄膜。立即联系我们,讨论我们的解决方案如何优化您的沉积过程,并推动您的研究或生产创新!

图解指南

相关产品

- 定制多功能 CVD 管式炉 化学气相沉积 CVD 设备机

- 用于化学气相沉积设备的多加热区 CVD 管式炉设备

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 高压实验室真空管式炉 石英管式炉