归根结底,回转窑的温度曲线并非一个单一的数值,而是在其长度方向上经过精确控制的梯度。它由两大类主要因素决定:被加工材料的固有热性能和窑炉本身的机械操作参数。理解这两者对于实现所需的化学反应和最终产品质量至关重要。

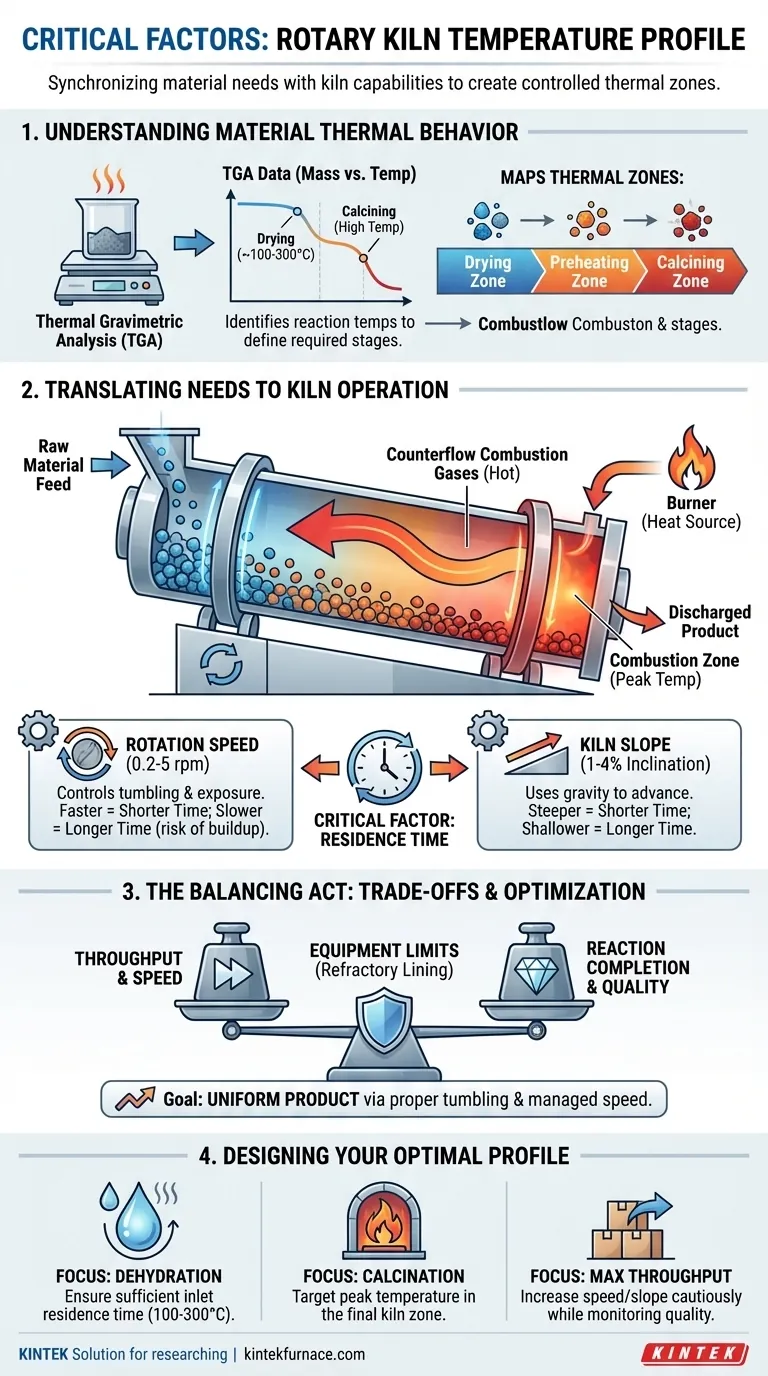

当您将材料所需的反应温度与窑炉在一段时间内控制热暴露的物理能力同步时,即可获得成功的温度曲线。目标是创建与材料转化每个阶段相匹配的不同热区。

了解材料的热行为

在控制窑炉之前,您必须首先了解材料。温度曲线的主要目的是在材料通过筒体时触发其特定的物理或化学变化。

热重分析 (TGA) 的作用

热重分析 (TGA) 是基础的第一步。这种实验室技术通过测量材料随温度升高时的质量变化,揭示关键反应发生的精确温度。

例如,TGA 可以显示自由水在接近 100°C 时汽化,但结合更紧密的化学水可能仅在高达 260°C 的温度下释放。这些数据提供了您工艺的目标温度。

确定必要的反应区

TGA 结果使您能够规划所需的各个热阶段。一个过程可能需要一个低温干燥区来去除水分,一个中温预热区,以及一个高温煅烧区来诱导最终的化学转化。

将热需求转化为窑炉操作

一旦您知道目标温度,您就必须配置窑炉的机械系统,以沿其外壳的长度方向创建并维持这些温度。

燃烧器和热源

主要热源是燃烧器,通常位于窑炉的物料出料端。它在系统中产生最高温度,在燃烧区创建热曲线的峰值。

热流和热效率

大多数现代窑炉采用逆流设计。来自燃烧器的热燃烧气体沿窑炉向上流动,与物料向下移动的方向相反。这种方式效率很高,因为最热的气体处理加工程度最高的物料,而较冷的气体则预热进料的生料。

停留时间的关键因素

停留时间——物料在窑炉内停留的持续时间——可以说是最关键的操作参数。它决定了物料在每个区域暴露于热量的时间。它由两个主要因素控制。

转速的影响

窑炉的转速(通常为 0.2 到 5 转/分钟)直接控制物料通过筒体的速度。

- 过快:缩短停留时间,这意味着物料可能在反应完成前排出。

- 过慢:可能导致物料堆积、传热效率低下,以及潜在的“冷点”,从而导致产品不均匀。

窑炉倾斜度的影响

回转窑安装时有一个轻微的倾斜度(通常为 1% 到 4% 的坡度)。这个向下的角度利用重力帮助物料从进料口向出料端移动。坡度越陡,停留时间越短;坡度越缓,停留时间越长。

理解权衡

优化温度曲线是在平衡相互竞争的因素。对这些权衡的误解是工艺失败最常见的根源。

速度与传热

核心权衡是吞吐量与反应完成度之间。增加转速和坡度可以提高处理的物料量,但这会缩短停留时间,从而可能导致加热和化学转化不完全。

保护设备

温度曲线不能超过窑炉内部耐火内衬的热极限。这层保护层可防止外部钢壳受到极端高温的损害。将温度推得过高可能对耐火内衬和窑炉结构造成灾难性损坏。

实现产品均匀性

过于激进的曲线或过慢的转速可能导致产品不一致。通过转速管理的适当翻滚作用对于确保每个颗粒在正确的时间内暴露于正确的温度至关重要。

设计您的最佳温度曲线

没有单一的“正确”曲线;它必须根据您的具体工艺目标量身定制。以下原则可作为您的指南。

- 如果您的主要目标是完全脱水:确保窑炉的进料区在 100°C 到 300°C 之间提供足够的停留时间,以排出所有自由水和结合水。

- 如果您的主要目标是高温煅烧:将曲线设计为在窑炉的最后三分之一处达到峰值温度,确保物料在该区域有足够的时间充分反应。

- 如果您的主要目标是最大化吞吐量:仔细增加转速和坡度,同时监测最终产品,以找到在不牺牲质量的情况下将停留时间最小化的最佳点。

最终,掌握窑炉的温度曲线就是将材料的化学需求与窑炉的机械能力同步。

总结表:

| 因素 | 描述 | 关键考虑事项 |

|---|---|---|

| 材料热性能 | 材料在热作用下的固有行为 | 使用 TGA 确定反应温度(例如,100-300°C 干燥,高温煅烧) |

| 窑炉操作参数 | 控制热暴露的机械设置 | 调整转速(0.2-5 转/分钟)、坡度(1-4%)和燃烧器位置,以优化停留时间和效率 |

| 热区 | 用于不同工艺阶段的分段区域 | 设计干燥、预热和煅烧等区域,以匹配材料转化阶段 |

| 权衡 | 平衡吞吐量、质量和设备安全 | 优化速度与传热;避免超过耐火材料极限以确保产品均匀 |

在优化回转窑温度曲线方面遇到困难?KINTEK 凭借卓越的研发和内部制造能力,提供专为实验室独特需求量身定制的先进高温炉解决方案。我们的产品线,包括回转炉、马弗炉、管式炉、真空和气氛炉以及 CVD/PECVD 系统,辅以强大的深度定制能力。我们帮助您实现精确的热控制、提高效率并确保产品均匀性。立即联系我们,讨论我们如何为您的工艺设计完美的解决方案!

图解指南