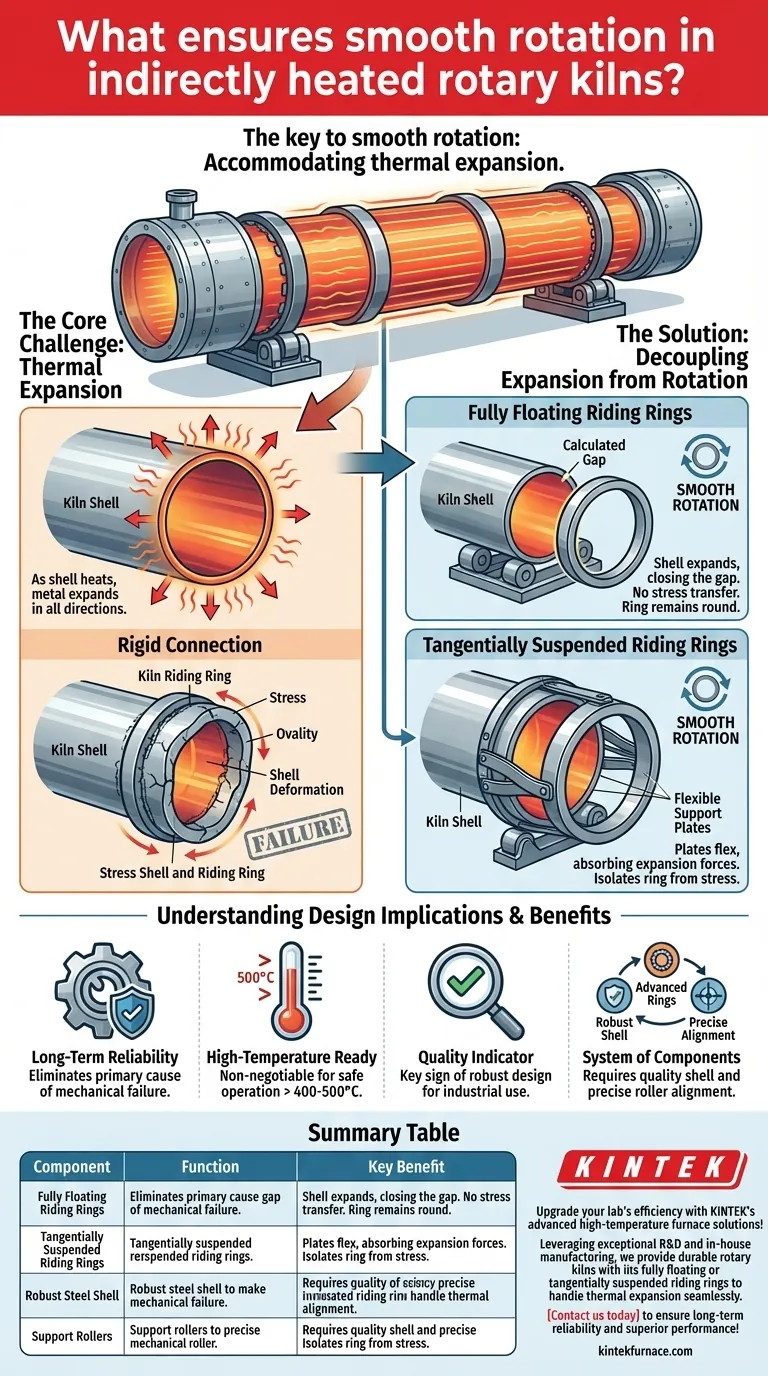

间接加热回转窑平稳旋转的关键在于能够适应热膨胀的设计。这通过使用全浮动或切向悬挂式骑行圈来实现。这些专用部件允许热的窑体自由膨胀和收缩,而不会使支撑系统变形或损坏,从而确保持续稳定的运行。

窑炉设计的核心挑战并非旋转本身,而是管理由热膨胀引起的巨大应力。将窑炉结构壳体与其支撑圈隔离的设计是防止变形和确保长期可靠性的决定性解决方案。

核心挑战:热膨胀

间接加热窑炉在极高温度下运行。这种热量引入了一个基本的工程问题,它决定了整个系统的机械设计。

窑体为何膨胀

当窑炉坚固的钢壳受热时,金属会在各个方向膨胀。这是不可避免的基本物理原理。这种径向膨胀可能非常显著,尤其是在大直径窑炉中。

刚性连接的问题

如果骑行圈(放置在支撑辊上的大型钢带)直接焊接到窑体上,这种膨胀将产生灾难性的应力。窑体试图生长,但较冷、尺寸更稳定的骑行圈会对其进行限制。

这种冲突会导致窑体变形(称为椭圆度)、高局部应力,最终导致窑体或焊缝出现裂纹和过早失效。

目标:将膨胀与旋转解耦

主要的工程目标是让窑体“呼吸”——随着温度变化膨胀和收缩——而不会使骑行圈变形。骑行圈必须保持完美的圆形,以确保与支撑辊的平稳持续接触。

先进骑行圈如何提供解决方案

全浮动和切向悬挂设计是实现这种必要解耦的两种成熟方法。它们允许窑体径向膨胀,同时保持骑行圈的完美圆形和居中。

骑行圈(轮胎)的作用

首先,重要的是要理解骑行圈(也称为轮胎)是旋转窑筒体与固定底座之间的主要界面。它们是巨大的钢圈,放置在一组支撑辊上,支撑着窑炉及其内容物的全部载荷。

全浮动圈解释

全浮动设计涉及窑体外径与骑行圈内径之间的一个经过计算的小间隙。骑行圈“浮动”在窑体上,由一系列挡板或垫块固定到位。

当窑体受热膨胀时,它只会关闭这个间隙。膨胀力不会传递到骑行圈,骑行圈保持尺寸稳定和圆形,确保平稳旋转。

切向悬挂圈解释

这是另一种更复杂的设计。骑行圈不是简单的间隙,而是通过一系列切向支撑板连接到窑体上。

这些板像板簧一样。当窑体膨胀时,板会弯曲,吸收向外的运动。这隔离了骑行圈免受任何膨胀应力的影响,再次确保其保持完美的圆柱形以实现平稳运行。

理解设计影响

骑行圈设计的选择是窑炉质量及其适用性的关键指标。这不是一个次要细节。

固定设计的弱点

更简单、成本更低的窑炉可能将骑行圈直接焊接到窑体上。这种固定设计仅适用于热膨胀最小的极小型窑炉或在低温下运行的窑炉。对于大多数工业过程而言,这种设计是一种隐患。

一个由组件组成的系统

即使是最好的骑行圈系统也依赖于坚固的钢壳。窑壳必须经过工程设计,以承受工艺的热循环和机械载荷。浮动圈系统保护窑壳,但窑壳本身必须具有高品质。

对齐的重要性

平稳旋转不仅仅取决于圈的设计。它还取决于支撑辊的精确对齐。即使是设计完美的浮动圈系统,未对齐也会引入点载荷和振动。正确的安装和维护至关重要。

为您的目标做出正确的选择

在评估间接加热回转窑时,骑行圈的设计揭示了制造商对基本工程原理的理解。

- 如果您的主要关注点是设备的最长使用寿命:坚持使用带有全浮动或切向悬挂骑行圈的窑炉,以消除机械故障的主要原因。

- 如果您正在处理高温(高于400-500°C):能够适应热膨胀的先进圈设计对于安全可靠的操作是不可协商的。

- 如果您正在评估窑炉的整体质量:骑行圈的类型是区分用于高要求、连续工业用途的坚固设计与轻型机器的关键指标。

最终,了解窑炉如何管理热膨胀是区分耐用、高性能机器与注定早期失效机器的关键。

总结表:

| 组件 | 功能 | 主要优点 |

|---|---|---|

| 全浮动骑行圈 | 允许窑体自由膨胀,无应力传递 | 防止变形,确保稳定旋转 |

| 切向悬挂骑行圈 | 使用柔性板吸收膨胀力 | 保持圆形形状以实现平稳运行 |

| 坚固钢壳 | 承受热循环和机械载荷 | 提供耐用性和结构完整性 |

| 支撑辊 | 支撑窑炉载荷并实现旋转 | 需要精确对齐以获得最佳性能 |

使用KINTEK先进的高温炉解决方案提升您的实验室效率!凭借卓越的研发和内部制造,我们提供带有全浮动或切向悬挂骑行圈的耐用回转窑,可无缝处理热膨胀。我们的产品线,包括马弗炉、管式炉、回转炉、真空和气氛炉以及CVD/PECVD系统,均得到深度定制支持,以满足您独特的实验需求。立即联系我们,确保您的实验室长期可靠和卓越性能!

图解指南