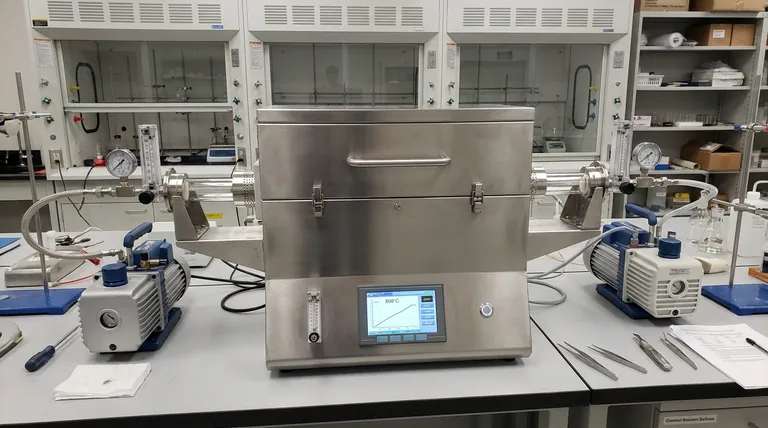

程序控温管式炉在此合成中的主要功能是作为精密反应器,协调两种不同材料的同时化学转化。它提供严格控制的 1 °C min⁻¹ 加热速率,并维持稳定的 800 °C 环境,以在碳化周围 ZIF-8 骨架的同时,将氨基硼烷 (AB) 转化为氮化硼 (BN)。

该炉确保前驱体材料在主体结构的孔隙内均匀转化。通过同步加热速率和峰值温度,它能够原位生成统一的氮化硼-碳 (BN@C) 复合材料,而不是分离的相。

热转化机理

精确的加热速率调节

该炉被编程为遵循1 °C min⁻¹的特定加热斜率。

这种缓慢、受控的升温对于管理材料的热演变至关重要。

它可以防止在较快、不受控的温度尖峰下可能发生的快速结构坍塌或不均匀加热。

高温稳定化

该设备在800 °C的目标温度下维持稳定的热解环境。

这个特定的热平台提供了驱动化学键断裂和重组所需的能量。

在此温度下的稳定性对于确保反应在整个样品中进行到最终状态是必要的。

同时化学转化

氨基硼烷的原位转化

在稳定的高温环境中,该炉驱动氨基硼烷的转化。

由于氨基硼烷被限制在 ZIF-8 的孔隙内,因此转化为氮化硼 (BN)是原位(就地)发生的。

该炉允许这种反应发生,而不会导致客体材料渗出或在孔隙结构外部聚集。

骨架的碳化

同时,热量作用于 ZIF-8 主体骨架。

该炉处理 ZIF-8 结构,去除挥发性成分,并将有机连接体转化为稳定的碳基质。

这产生了 BN@C 复合材料的最终“C”组分,它作为新形成的氮化硼的主体。

关键工艺参数

确保均匀性

缓慢的加热速率和稳定的 800 °C 温度相结合,产生了均匀的结构。

如果加热不稳定,AB 转化为 BN 的过程可能与 ZIF-8 的碳化不同步。

程序控温炉消除了这些变量,确保了复合材料的均一性。

对工艺控制的依赖性

此合成的成功完全依赖于程序控制的精度。

任何偏离 1 °C min⁻¹ 的速率都可能在 AB 完全转化之前改变 ZIF-8 的孔隙结构。

因此,炉子无波动地执行程序的能力是质量的限制因素。

优化合成工艺

为确保 AB@ZIF-8 成功转化为 BN@C,您必须根据特定的目标结果优先考虑炉子的编程。

- 如果您的主要关注点是结构完整性:严格遵守1 °C min⁻¹ 的加热速率,以防止在过渡期间发生热冲击和孔隙坍塌。

- 如果您的主要关注点是完全化学转化:确保在800 °C的保温时间足以完全转化氨基硼烷并碳化骨架。

掌握热处理曲线是获得高质量、均匀 BN@C 复合材料的最重要步骤。

总结表:

| 工艺参数 | 转化中的作用 | 结果目标 |

|---|---|---|

| 加热速率 (1 °C min⁻¹) | 缓慢热斜坡调节 | 防止结构坍塌;确保均匀加热 |

| 温度 (800 °C) | 高温热解平台 | 转化 AB 为 BN & 碳化 ZIF-8 骨架 |

| 原位控制 | 同时化学转化 | 在孔隙结构内生成统一的 BN@C 复合材料 |

| 程序精度 | 消除热波动 | 保证材料质量和完整性的均一性 |

使用 KINTEK 最大化您的材料合成精度

要获得完美的BN@C 复合材料,需要的不仅仅是热量——它需要绝对的热控制。KINTEK 提供行业领先的管式、箱式、旋转式和真空系统,能够处理诸如 AB@ZIF-8 转化所需的1 °C min⁻¹ 斜率等精细工艺。

凭借专业的研发和世界一流的制造能力,我们的实验室高温炉可根据您独特的研究需求进行完全定制。无论您从事碳化、CVD 还是复杂的热解工作,KINTEK 都能确保您的结果一致且可重现。

准备好提升您实验室的性能了吗? 立即联系 KINTEK,找到您的定制解决方案

参考文献

- Carlos A. Castilla-Martinez, Umit B. Demirci. A boron nitride–carbon composite derived from ammonia borane and ZIF-8 with promises for the adsorption of carbon dioxide. DOI: 10.1039/d4nj00643g

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 1200℃ 分管炉 带石英管的实验室石英管炉

- 1200℃ 受控惰性氮气氛炉

- 1700℃ 受控惰性氮气氛炉