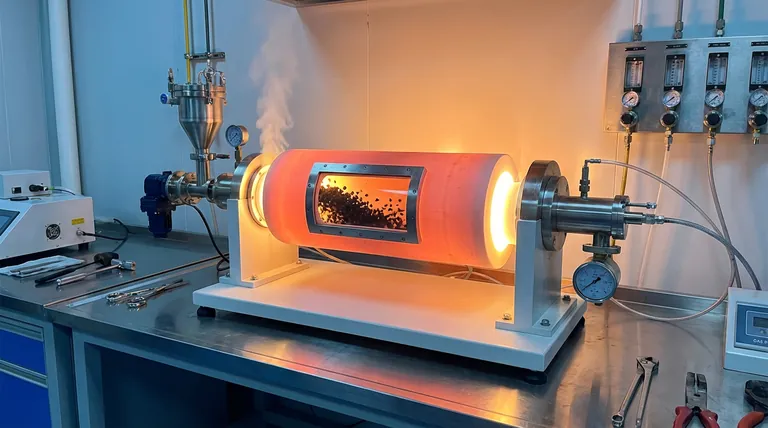

旋转管式炉决定性的技术优势在于其通过连续翻滚创造动态反应环境的能力。与物料床保持静止的静态炉不同,旋转炉会主动搅拌水炭(例如,以 7 转/分钟的速度),确保每个颗粒都能均匀地接受热量和活化气体的暴露。

核心见解: 静态炉通常在物料床内存在“死区”,气体无法渗透,导致产品质量不一致。相比之下,管式炉的旋转运动最大程度地提高了气固接触和热均匀性,这是开发高比表面积(高达 200 m²/g)和确保最终产品均质化的先决条件。

动态活化的机制

消除“填充床”问题

在静态配置中,水炭堆积成密实的堆。外层首先反应,而内部核心可能仍然受到活化剂的屏蔽。

旋转炉通过旋转反应管来解决这个问题,这会导致水炭不断翻滚。这种运动会打散物料床,确保颗粒不断地从床的内部循环到表面。

卓越的气固接触

物理活化要求水炭与载气或活化剂(如蒸汽或 CO2)发生物理相互作用。

翻滚作用在任何给定时刻都最大化了暴露于大气中的表面积。这改善了气体扩散到孔隙结构中,并确保活化剂均匀地与碳结构反应,而不仅仅是剥离外层。

气体消耗效率

由于物料与大气充分混合,反应动力学更加高效。

补充数据显示,与静态工艺相比,这种改进的接触减少了实现相同活化水平所需的总气体消耗。

热均匀性和产品一致性

防止局部过热

静态热处理中的一个主要风险是温度梯度的形成——外部有热点,中心有冷点。

连续搅拌作用使热量均匀分布在整个批次中。当热量从管壁传递到物料床时,旋转确保没有单个颗粒与最热表面接触过久,从而防止局部过热或燃烧。

最终产品的均质性

对于需要严格质量控制的应用,一致性至关重要。

通过连续混合,使物料通过一致的温度曲线,旋转炉最大限度地减少了颗粒之间的差异。这使得一批活性炭的孔隙发展和无定形结构在整个批次中都均匀。

理解权衡

虽然旋转管式炉提供了卓越的活化质量,但它引入了需要精确管理的变量。

工艺参数的复杂性

要获得最佳结果,不仅仅是设定温度那么简单。您必须控制管子转速和倾斜角度来控制混合强度和停留时间。

物料床敏感性

粉末床的深度对工艺有显著影响。如果床太深,混合效率会下降;如果太浅,产量会受到影响。您必须平衡进料速率和旋转速度,以维持理想的床深度以实现气体渗透。

为您的目标做出正确选择

为了最大化您的水炭活化的潜力,请考虑您的具体操作目标:

- 如果您的主要重点是最大表面积:优先选择旋转炉,以确保充分的气体接触,从而达到 200 m²/g 或更高的比表面积。

- 如果您的主要重点是产品均匀性:使用旋转系统消除温度梯度,并确保每个颗粒都经历完全相同的热历史。

- 如果您的主要重点是工艺效率:利用旋转运动提高传热速率并减少活化气体的消耗。

旋转管式炉将水炭活化从一种被动的烘焙过程转变为一种主动的、动态的反应,从而释放出材料的全部孔隙率。

总结表:

| 特性 | 旋转管式炉 | 静态炉 |

|---|---|---|

| 物料床 | 动态/翻滚(连续搅拌) | 静止(密集/填充床) |

| 热均匀性 | 高(消除局部热点) | 低(潜在的温度梯度) |

| 气固接触 | 最大化(主动颗粒循环) | 有限(扩散仅限于外层) |

| 产品一致性 | 均质(均匀的孔隙发展) | 可变(存在“死区”风险) |

| 表面积 | 高(可超过 200 m²/g) | 较低(活化不一致) |

通过 KINTEK 专业知识提升您的材料活化水平

不要让静态的“死区”损害您的研究或生产质量。在专家研发和制造的支持下,KINTEK 提供高性能的旋转炉、马弗炉、管式炉、真空炉和 CVD 系统,旨在满足最严格的实验室要求。我们可定制的高温炉可确保均匀的热分布和优化的气固相互作用,以满足您独特的水炭或碳应用。

准备好最大化您的比表面积和产品均质性了吗?

参考文献

- Reuse of Polymeric Resin for Production of Activated Hydrochar Applied in Removal of Bisphenol A and Diclofenac Synthetic Aqueous Solution. DOI: 10.3390/coatings15010027

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 真空密封连续工作旋转管式炉 旋转管式炉

- 实验室真空倾斜旋转管式炉 旋转管式炉

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 1200℃ 分管炉 带石英管的实验室石英管炉