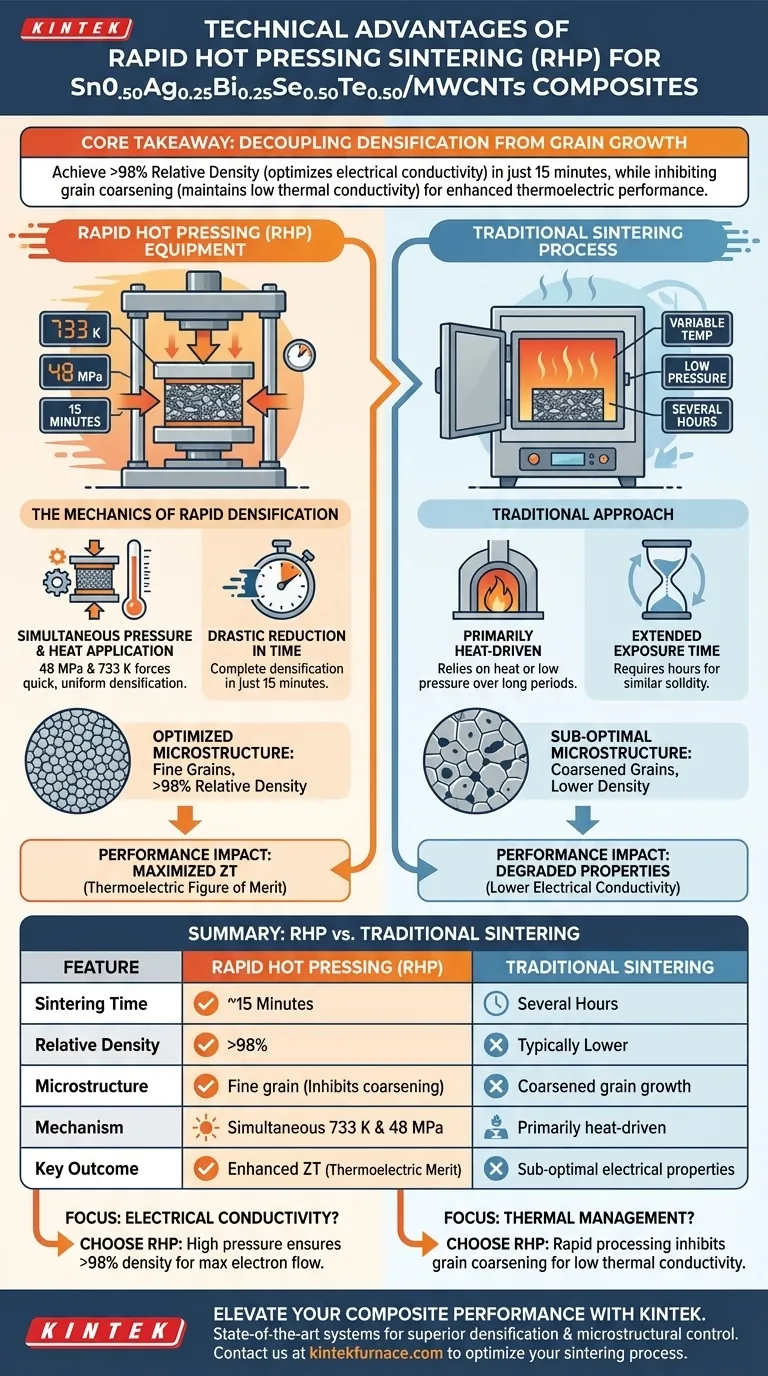

快速热压烧结设备通过在短短 15 分钟的极短时间内完成 Sn0.50Ag0.25Bi0.25Se0.50Te0.50/MWCNTs 复合材料的完全致密化,提供了决定性的技术优势。通过同时施加高温(733 K)和大的机械压力(48 MPa),该工艺克服了传统烧结的局限性,从而获得了具有优异结构和电学性能的复合材料。

核心要点 快速热压的主要价值在于其能够将致密化与晶粒生长分离开来。通过最大限度地减少材料处于高温下的时间,您可以实现超过 98% 的相对密度——优化电导率——同时防止通常会降低热电性能的晶粒粗化。

快速致密化的力学原理

同时施加压力和热量

传统烧结通常依赖于长时间单独加热或低压。

快速热压的特点在于以 733 K 的温度施加 48 MPa 的压力。这种组合促使材料快速且均匀地致密化。

大幅缩短加工时间

最直接的技术优势是效率。

该设备在短短 15 分钟内完成致密化过程。这与传统方法有显著区别,传统方法通常需要数小时的热处理才能达到相似的固性。

微观结构控制和性能影响

抑制晶粒粗化

在热电材料中,基体中晶粒的大小至关重要。

长时间暴露于高温(传统烧结中常见)会导致晶粒生长或“粗化”,这会负面改变材料性能。快速的 15 分钟循环有效地抑制了这种粗化,从而保留了热电基体的最佳微观结构。

最大化相对密度

孔隙率是电导率的敌人。

通过施加机械压力,该技术将复合材料的相对密度提高到 98% 以上。这种近乎完美的密度确保了电子流动的连续路径。

优化电导率平衡

这些复合材料的最终目标是获得高品质因数(ZT)。

实现的高密度提高了电导率。同时,细小晶粒结构的保持有助于维持低热导率,为高性能热电应用创造了理想条件。

理解权衡

精确的参数依赖性

尽管结果优越,但该过程依赖于精确的环境控制。

要获得这些结果,需要能够维持精确的 733 K 和 48 MPa 的设备。在关键的 15 分钟窗口期间,压力或温度的偏差可能无法达到 >98% 的密度目标,或无意中允许晶粒生长。

设备复杂性

与简单的炉式烧结不同,这种方法引入了机械复杂性。

需要在加热阶段同时施加高压,这需要坚固的工具能够同时承受这些特定的力和温度。

为您的目标做出正确选择

要确定快速热压是否是您复合材料的正确制造路线,请评估您的具体性能目标。

- 如果您的主要重点是电导率:此方法至关重要,因为高压确保了最大电子流动所需的 >98% 密度。

- 如果您的主要重点是热管理:快速加工时间是您抑制晶粒粗化以维持低热导率的最佳工具。

快速热压不仅更快;它是一种微观结构控制工具,可提高热电复合材料的基本效率。

总结表:

| 特征 | 快速热压 (RHP) | 传统烧结 |

|---|---|---|

| 烧结时间 | ~15 分钟 | 数小时 |

| 相对密度 | >98% | 通常较低 |

| 微观结构 | 细晶粒(抑制粗化) | 晶粒粗化生长 |

| 机制 | 同时施加 733 K & 48 MPa | 主要由热量驱动 |

| 关键结果 | 提高 ZT(热电优值) | 次优的电学性能 |

通过 KINTEK 提升您的复合材料性能

您是否希望为您的先进材料实现卓越的致密化和微观结构控制?凭借专业的研发和制造支持,KINTEK 提供最先进的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,包括定制的高温炉,以满足快速热压和先进烧结的需求。

我们的设备使研究人员和制造商能够达到 >98% 的相对密度,同时保持关键的晶粒结构,以实现最大的热电效率。让我们专业的专家帮助您为独特的实验室要求设计完美的 thermal processing 解决方案。

图解指南

参考文献

- Zhenyu Tan, Degang Zhao. Enhanced Thermoelectric Properties in Cubic Sn0.50Ag0.25Bi0.25Se0.50Te0.50 via MWCNTs Incorporation. DOI: 10.3390/cryst15040365

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 用于真空烧结的带压真空热处理烧结炉

- 9MPa 空气压力真空热处理和烧结炉

- 600T 真空感应热压机真空热处理和烧结炉

- 真空热处理烧结炉 钼丝真空烧结炉

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

大家还在问

- 真空热压炉中精确的温度控制对于 AZ31/UCF/AZ31 复合材料为何至关重要?

- 与无压烧结相比,使用真空热压炉制备高密度 h-BN 陶瓷的主要优势是什么?通过机械力实现接近理论密度

- 高纯度、高强度石墨模具在SPS中扮演什么角色?驱动致密化和精密化

- 织物和纤维材料的真空压制和预成型使用了哪些工艺?掌握复合材料的均匀固结

- 精确的温度控制如何影响 Ti-6Al-4V 的微观结构?掌握钛热压精度

- 为什么真空热压炉比传统高温烧结炉更适合制备ZrC-SiC复合材料?实现卓越的密度和纯度

- 热压机有哪些好处?实现专业、持久的效果

- 在 Ti-6Al-4Zr-4Nb 的 SPS 工艺中,红外测温仪的功能是什么?精确的相控详解