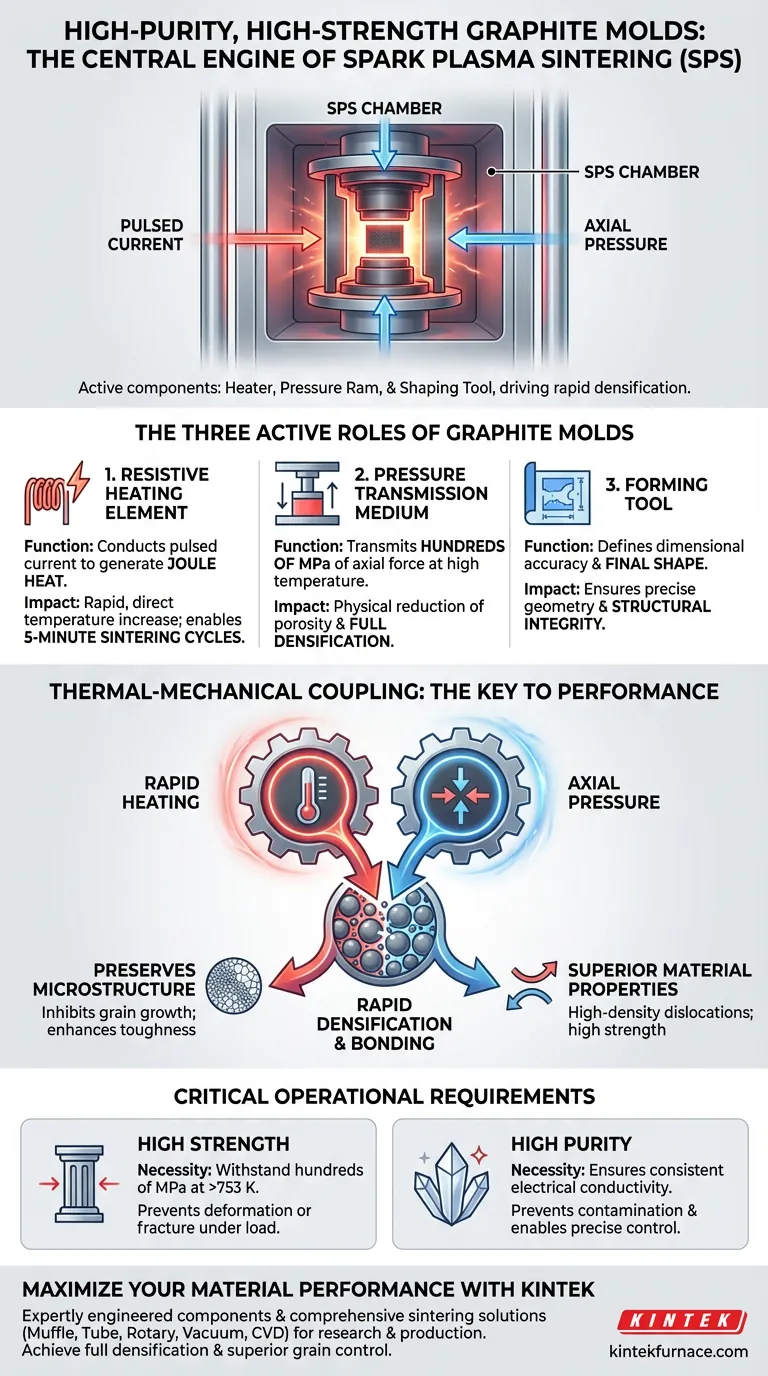

高纯度、高强度的石墨模具是放电等离子烧结(SPS)过程的核心引擎,同时充当加热元件、压力柱塞和成型工具。这些模具不仅仅是承装粉末的容器,它们还能主动将电能转化为热能,并传递巨大的物理力来驱动快速致密化。

核心要点 这些石墨模具的独特价值在于其促进“热-力耦合”的能力。通过同时作为电阻加热器和高强度压力传递体,它们能够在几分钟内实现复合材料的完全致密化,同时有效抑制晶粒生长。

石墨模具的三种主动作用

在SPS工艺中,模具是机器电气和机械回路的组成部分。

1. 电阻加热元件

主要参考资料指出,石墨模具具有优良的导电性。它们直接作为系统内的电阻加热元件。

当数千安培的脉冲电流通过模具时,它能有效地将电能转化为热能。这种焦耳热的产生使得温度能够快速直接地升高,这与依赖外部加热元件的传统烧结不同。

2. 压力传递介质

高强度石墨至关重要,因为它必须在极高的温度下保持其机械完整性。

模具充当传递介质,将数百兆帕的轴向压力精确地传递给样品。这迫使粉末颗粒相互挤压,即使在达到完全烧结温度之前,也能物理上减小孔隙率。

3. 成型工具

如补充数据所述,石墨模具充当物理容器。

它定义了样品的尺寸精度和最终形状。这确保了在烧结周期中,松散的粉末被压实成精确的几何形状。

热-力耦合现象

SPS的“深层需求”是在不破坏材料微观结构的情况下实现完全密度。石墨模具通过特定的物理基础使之成为可能。

实现快速致密化

内部加热和轴向压力的结合产生了热-力耦合。

这种耦合驱动TiB2-SiC-Ti3SiC2等材料在极短时间内实现完全致密化。同时施加热量和力,比单独的热量能更快地加速颗粒之间的结合。

保持微观结构

该过程的速度对材料性能至关重要。

由于石墨模具允许快速的加热速率和短的烧结时间(通常在5分钟内),该过程能有效抑制晶粒生长。这种晶粒粗化的抑制保持了细小的纳米沉淀相,从而显著提高了断裂韧性和弯曲强度。

关键操作要求

虽然石墨是首选材料,但标准牌号不足以满足SPS应用的需求。

高强度的必要性

该工艺要求模具在烧结温度(例如753 K或更高)下承受高达数百兆帕的轴向压力。

如果石墨缺乏高温机械强度,模具将在载荷下变形或断裂,从而影响实现高密度位错所需的压力传递。

高纯度的必要性

石墨中的杂质会改变电阻并污染复合材料。

高纯度确保了稳定的焦耳加热所需的导电性一致性。这种一致性对于维持抑制晶粒生长同时确保完全致密化所需的精确温度控制至关重要。

为您的目标做出正确选择

在评估石墨模具在您的特定SPS应用中的作用时,请考虑以下基于结果的原则:

- 如果您的主要关注点是速度和效率:利用模具的高导电性来最大化加热速率,从而实现最短5分钟的烧结周期。

- 如果您的主要关注点是机械性能:依靠模具的高温强度施加最大的轴向压力(数百兆帕),这可以提高断裂韧性和弯曲强度。

- 如果您的主要关注点是微观结构完整性:利用模具的快速加热能力来抑制晶粒粗化,保持细晶结构和高密度位错。

最终,石墨模具是实现将原始电能和压力转化为完全致密、高性能复合材料的关键界面。

总结表:

| 作用 | 主要功能 | 对复合材料的影响 |

|---|---|---|

| 加热元件 | 传导脉冲电流产生焦耳热 | 快速直接加热;实现5分钟周期 |

| 压力介质 | 传递数百兆帕的轴向力 | 物理减小孔隙率和实现完全致密化 |

| 成型工具 | 定义尺寸精度和容器形状 | 确保精确的几何形状和结构完整性 |

| 微观结构控制 | 促进热-力耦合 | 抑制晶粒生长;提高断裂韧性 |

通过KINTEK最大化您的材料性能

高性能放电等离子烧结(SPS)需要的不仅仅是炉子;它需要精密设计的组件。凭借行业领先的研发和先进的制造能力,KINTEK提供高纯度、高强度的石墨模具和全面的烧结解决方案——包括马弗炉、管式炉、旋转炉、真空炉和CVD系统——所有这些都可以根据您的具体研究或生产需求进行定制。

准备好实现完全致密化和卓越的晶粒控制了吗? 立即联系我们的技术专家,为您的实验室找到完美的高温解决方案。

图解指南

参考文献

- I O Poenaru, V Puţan. Research Regarding Advanced Degassing of Steels for Manufacturing Automotive Components. DOI: 10.1088/1742-6596/3153/1/012016

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

大家还在问

- 什么是真空热压 (VHP)?它适用于哪些材料?解锁高密度材料解决方案

- 在IZO靶材的真空热压烧结过程中,石墨模具扮演着什么角色?确保纯度和密度

- 为什么在SPS烧结透明材料时需要高真空环境?实现光学纯度

- 真空热压炉有哪些具体的应用?解锁先进材料制造

- 通过 VHPS 制备的 AlxCoCrFeNi 高熵合金与电弧熔炼相比,在机械性能上有哪些优势?解锁卓越的硬度

- 真空热压烧结炉在铜/还原氧化石墨烯复合材料的致密化中的核心功能是什么?实现接近理论密度和卓越性能

- 工业级热压烧结系统如何使 Al2O3/TiC/SiC(w) 陶瓷受益?增强材料密度

- 真空热压烧结炉的核心功能是什么?解锁高性能 TiCN 复合材料的合成