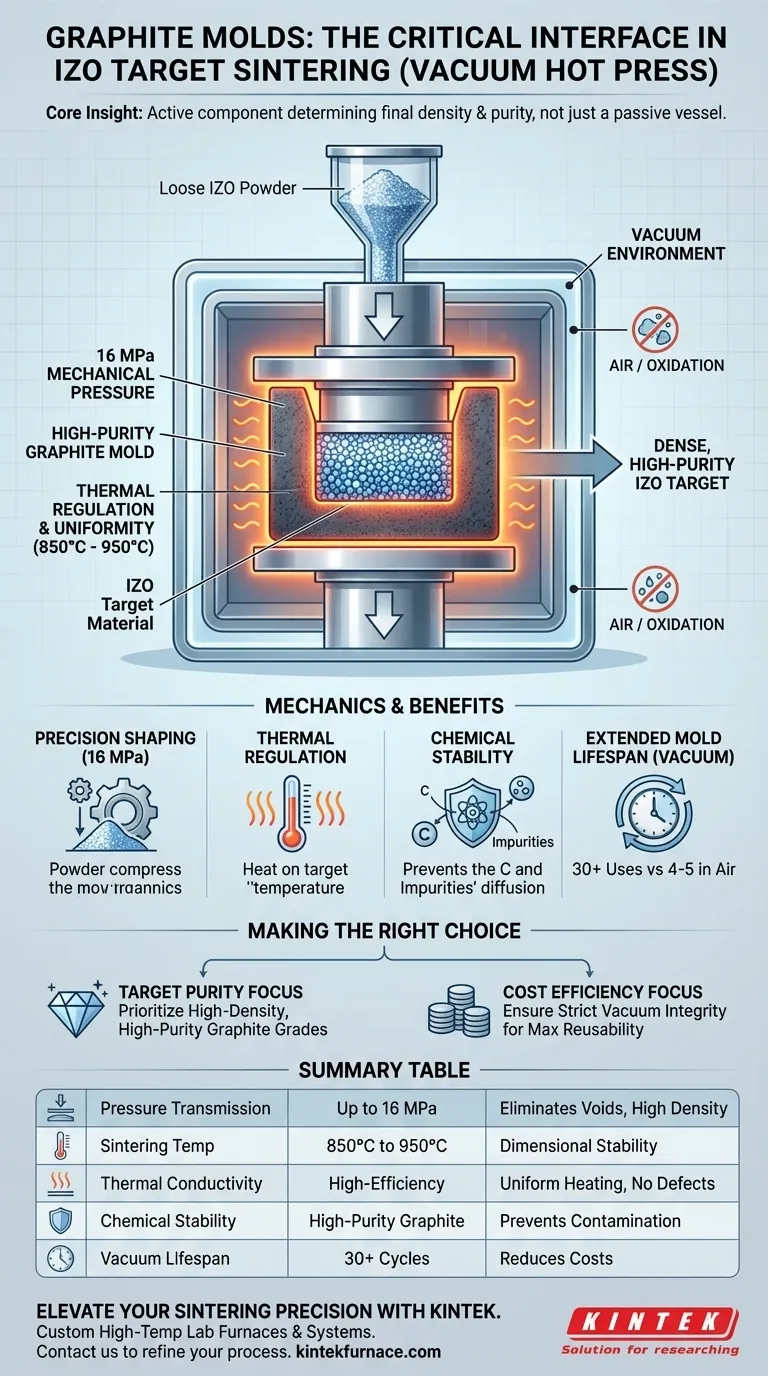

高纯石墨模具是氧化铟锌(IZO)靶材制造中的关键结构界面。它们既是精确成型的容器,也是活跃的热导体,在850°C至950°C的烧结温度下,能够传递高达16 MPa的机械压力,同时确保均匀的热量分布。

核心见解:石墨模具不仅仅是一个被动的容器;它是决定IZO靶材最终密度和纯度的活性组件。它能够在承受极端压力的同时,将材料隔离,从而能够制造出无污染的半导体元件。

致密化的力学原理

真空热压烧结工艺依赖模具将松散的粉末转化为固体、高性能的固体。

压力下的精密成型

石墨模具的主要功能是作为IZO粉末的成型容器。

它必须在传递显著的机械力——特别是16 MPa——到内部粉末的同时,保持严格的尺寸稳定性。

这种压力对于消除粉末颗粒之间的孔隙至关重要,确保最终靶材达到有效溅射所需的高密度。

热量调节与均匀性

石墨因其优异的导热性而被选用。

在烧结过程中,模具充当介质,将热量均匀地传递到内部的陶瓷粉末。

这可以防止热梯度(热点或冷点),从而确保材料均匀烧结,并防止最终靶材出现结构缺陷。

材料纯度与化学稳定性

对于半导体应用而言,模具与靶材之间的化学相互作用是一个关键问题。

防止污染

高纯石墨模具在高温下具有卓越的化学稳定性。

这种稳定性可以防止碳或其他杂质元素扩散到IZO材料中。

通过隔离粉末,模具确保靶材保持半导体性能所需的高纯度水平。

工作温度下的韧性

模具专门设计用于IZO靶材的850°C至950°C温度范围。

在这些温度下,较低质量的材料可能会变形或降解,但高质量的石墨能够保持其规则的几何形状。

真空对经济和运营的影响

理解石墨模具与真空环境之间的相互作用对于运营效率至关重要。

抵抗氧化

石墨在空气中加热时容易被氧化并迅速降解。

真空环境保护模具免受这种氧化损失,从而保持其结构完整性。

最大化模具寿命

真空的保护作用大大延长了模具的使用寿命。

虽然模具在空气中可能只能使用4-5次,但在真空环境中可以使用超过30次。

这显著降低了材料成本,并确保了更大批量生产过程中产品尺寸的一致性。

为您的目标做出正确选择

为了最大化您的烧结过程的有效性,请将您的运营重点与模具的能力相匹配。

- 如果您的主要重点是靶材纯度:优先选择高密度、高纯度的石墨等级,以消除在950°C峰值温度下颗粒扩散或化学污染的任何风险。

- 如果您的主要重点是成本效益:确保严格的真空完整性以防止氧化,可能将模具的可重复使用次数从几次增加到几十次。

最终,您的IZO靶材的质量直接受限于塑造它的石墨模具的热稳定性和机械稳定性。

总结表:

| 特性 | 规格/作用 | 对IZO靶材的影响 |

|---|---|---|

| 压力传递 | 高达16 MPa | 消除孔隙;确保高密度 |

| 烧结温度 | 850°C至950°C | 保持尺寸稳定性和形状 |

| 导热性 | 高效传递 | 均匀加热;防止结构缺陷 |

| 化学稳定性 | 高纯石墨 | 防止碳扩散和污染 |

| 真空寿命 | 30+ 次 | 减少氧化,降低生产成本 |

通过KINTEK提升您的烧结精度

高性能IZO靶材需要压力、温度和纯度的完美平衡。凭借专业的研发和世界一流的制造能力,KINTEK提供全面的马弗炉、管式炉、旋转炉、真空炉和CVD系统,以及专为满足您独特的烧结要求而定制的特种高温实验室炉。

无论您是扩大半导体生产规模还是优化实验室规模的研究,我们可定制的解决方案都能确保最大的模具寿命和材料完整性。立即联系KINTEK,了解我们的高温专业知识如何优化您的制造工艺。

图解指南

相关产品

大家还在问

- 精确控温在烧结炉中对Cu/Ti3SiC2/C/MWCNTs复合材料的影响是什么?

- 在真空热压(VHP)炉中制备镁合金复合材料需要高真空环境的原因是什么?防止氧化,最大化性能

- 真空热压 (VHP) 炉如何促进高密度 Mg3Sb2 的制备?专家致密化

- 热压烧结炉在碳纤维超高温陶瓷(Cf-UHTC)生产中扮演什么角色?实现耐火复合材料的峰值密度

- 如何维护热压机?一份确保一致印刷和延长使用寿命的主动指南

- 选择用于金属加工的真空压机时应考虑哪些因素?优化您的投资以实现精度和效率

- 高真空环境如何影响钛铝(Ti-Al)的结合?实现高强度冶金结合

- 使用火花等离子烧结 (SPS) 系统烧结钛酸钡陶瓷有哪些技术优势?