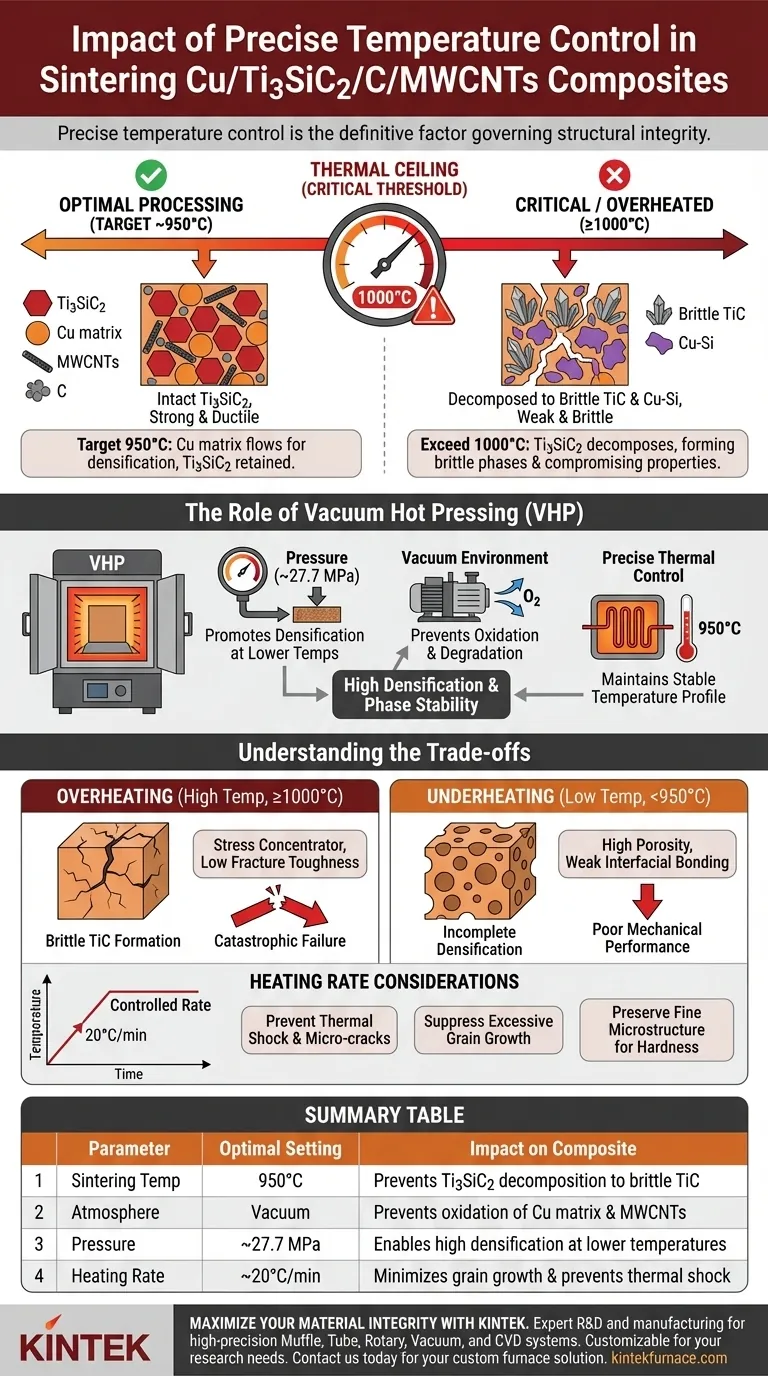

精确控温是决定性因素,它决定了Cu/Ti3SiC2/C/MWCNTs复合材料在制造过程中的结构完整性。

如果烧结温度超过临界阈值(特别是达到或超过1000°C),主要的增强相Ti3SiC2会发生热分解。这种反应会将理想的增强相转变为脆性的碳化钛(TiC)和铜硅(Cu-Si)化合物,严重损害材料的机械性能。

核心要点 该复合材料的制造需要严格的“热上限”。您必须维持稳定的烧结温度(最佳约为950°C),以促进基体的流动和致密化,同时避免Ti3SiC2增强相分解成脆性副产物。

相稳定性机制

避免热分解

烧结该复合材料的主要风险是Ti3SiC2在高温下的不稳定性。

虽然Ti3SiC2提供了优异的机械增强作用,但它在铜存在下对热敏感。

如果炉温波动上升至1000°C,Ti3SiC2相就会分解。您将得到一个被脆性TiC相和Cu-Si化合物污染的基体,而不是增强复合材料。

最佳加工窗口

为防止这种降解,设备必须保持稳定的温度曲线,通常目标是950°C。

在此温度下,铜基体软化到足以在压力下流动和致密化。

至关重要的是,此温度足够低,可以保持Ti3SiC2的化学结构,确保复合材料保持其预期的延展性和强度。

真空热压(VHP)的作用

将压力与温度相结合

精确的热控制并非孤立工作;它必须与机械压力相结合。

真空热压(VHP)炉在加热的同时施加显著的压力(例如27.7 MPa)。

这种压力促进铜颗粒的塑性变形和流动,填充空隙。这使得在950°C下实现高致密化成为可能,避免了仅仅为了密度而将温度升高到危险的1000°C。

通过真空防止氧化

真空环境是相稳定性的第三个支柱。

高温通常会加速氧化。在真空中,大气中的氧气被消除。

这可以防止铜基体形成氧化物夹杂,并保护碳纳米管(MWCNTs)和Ti3SiC2在复合材料完全形成之前不会降解或烧毁。

理解权衡

过热(高温)的后果

如前所述,超过目标温度会导致相变。

脆性TiC的形成会在材料内部产生应力集中。这会显著降低断裂韧性,使最终组件在负载下容易发生灾难性失效。

加热不足(低温)的后果

相反,未能达到最佳烧结温度会导致致密化不完全。

如果温度过低,铜基体的粘度仍然太高,无法填充孔隙。

这会导致多孔结构,铜与增强体之间的界面结合较弱,从而导致机械性能差。

加热速率的考虑

精度也体现在达到目标温度的速度上。

可编程控制(例如20°C/min)有助于平衡致密化速率与晶粒生长。

受控加热可防止热冲击,热冲击会导致微裂纹,并抑制过度晶粒生长,从而保持硬度所需的细微结构。

为您的目标做出正确选择

为了优化Cu/Ti3SiC2/C/MWCNTs复合材料的烧结工艺,请将您的热策略与特定的质量指标相结合:

- 如果您的主要关注点是相纯度:将最高温度严格限制在950°C,以确保Ti3SiC2相不会分解为脆性TiC。

- 如果您的主要关注点是致密化:在真空环境中最大化机械压力(例如约27.7 MPa),以在不超过热限制的情况下实现完全致密化。

- 如果您的主要关注点是微观结构均匀性:利用可编程加热速率,防止热冲击,并在升温阶段将晶粒生长降至最低。

成功在于在铜自由流动但Ti3SiC2保持化学惰性的狭窄窗口中进行操作。

总结表:

| 参数 | 最佳设置 | 对复合材料的影响 |

|---|---|---|

| 烧结温度 | 950°C | 防止Ti3SiC2分解为脆性TiC |

| 气氛 | 真空 | 防止铜基体和MWCNTs氧化 |

| 压力 | ~27.7 MPa | 在较低温度下实现高致密化 |

| 加热速率 | ~20°C/min | 最小化晶粒生长并防止热冲击 |

通过KINTEK最大化您的材料完整性

精确度是高性能复合材料和脆性失效之间的区别。KINTEK拥有专业的研发和制造能力,提供高精度的马弗炉、管式炉、旋转炉、真空炉和CVD系统,所有这些都可以根据您独特的研究需求进行定制。无论您是烧结先进的Cu/Ti3SiC2/C/MWCNTs复合材料还是开发新合金,我们的设备都能确保相纯度所需的稳定热上限和真空环境。

准备好提升您实验室的能力了吗? 立即联系我们,找到您的定制炉解决方案!

图解指南