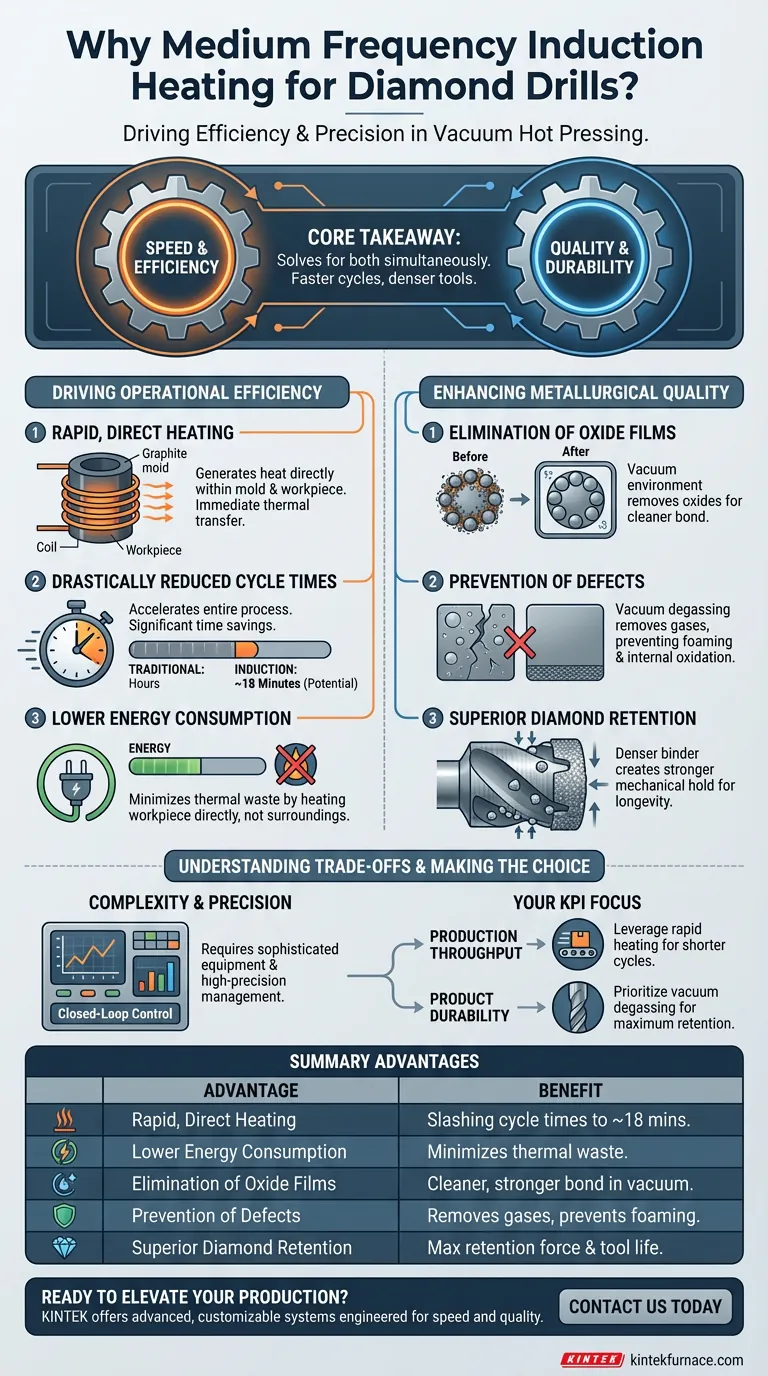

中频感应加热是真空热压制造金刚石钻头效率和精度的主要驱动力。之所以使用它,是因为它能够快速直接地加热石墨模具和工件,从而实现比传统方法更快、更节能的制造周期。

核心要点:该系统的价值在于能够同时解决速度和质量问题。它大大缩短了烧结时间,同时利用真空环境消除氧化物,从而生产出更致密、更耐用的金刚石工具。

提高运营效率

快速、直接加热

中频感应的特点是能够直接在石墨模具和工件内部产生热量。与依赖外部辐射的方法不同,这种方法可以实现即时热量传递。

大幅缩短周期时间

这种直接加热方法加速了整个制造过程。烧结时间大大缩短,单件生产时间最短可达 18 分钟。

降低能耗

通过直接加热工件而不是加热周围的元件和空气,该系统最大限度地减少了热量损失。与传统的烧结工艺相比,这大大降低了能耗。

提高金相质量

消除氧化膜

真空热压创造了一个标准大气设备无法比拟的可控环境。它利用还原气氛有效消除金属颗粒上的氧化膜。

防止缺陷

真空脱气与真空热压的结合,在烧结发生前从粉末表面去除吸附的气体。这一主动步骤可防止产品发泡和内部氧化等常见结构缺陷。

卓越的金刚石保持性

杂质的去除大大提高了金属粘结剂的密度。更致密的粘结剂对金刚石产生更强的机械固定(保持力),这对于钻头的性能和寿命至关重要。

了解权衡

设备复杂性与简易性

尽管有效,但该工艺需要复杂的真空热压设备,而不是标准的常压炉。它需要集成三种不同的功能:真空脱气、气氛处理和热压。

精确控制的必要性

由于感应加热速度非常快,因此无法手动或通过简单的温控器进行管理。它需要闭环温度控制系统来实现高精度管理并防止过热。

为您的生产做出正确选择

如果您正在评估是否要过渡到中频感应真空热压,请考虑您的主要生产 KPI:

- 如果您的主要重点是生产吞吐量:利用快速加热能力,将烧结周期缩短至每件约 18 分钟。

- 如果您的主要重点是产品耐用性:优先考虑真空脱气功能,以提高金属粘结剂密度并最大限度地提高金刚石保持力。

这项技术弥合了高速生产和高性能金相之间的差距。

总结表:

| 优势 | 益处 |

|---|---|

| 快速、直接加热 | 直接加热石墨模具和工件,将周期时间缩短至约 18 分钟。 |

| 降低能耗 | 通过加热工件而非周围空气来最大限度地减少热量损失。 |

| 消除氧化膜 | 真空环境可去除氧化物,实现更清洁、更牢固的结合。 |

| 防止缺陷 | 真空脱气可去除气体,防止发泡和内部氧化。 |

| 卓越的金刚石保持性 | 形成更致密的金属粘结剂,最大限度地提高金刚石保持力并延长工具寿命。 |

准备好通过精度和速度提升您的金刚石工具生产了吗?

KINTEK 在专家研发和制造的支持下,提供先进的中频感应真空热压系统,所有系统均可根据您的独特需求进行定制。我们的系统旨在提供上述快速加热和卓越的金相质量,直接影响您的生产吞吐量和产品耐用性。

立即联系我们,讨论 KINTEK 解决方案如何改变您的制造流程。

图解指南