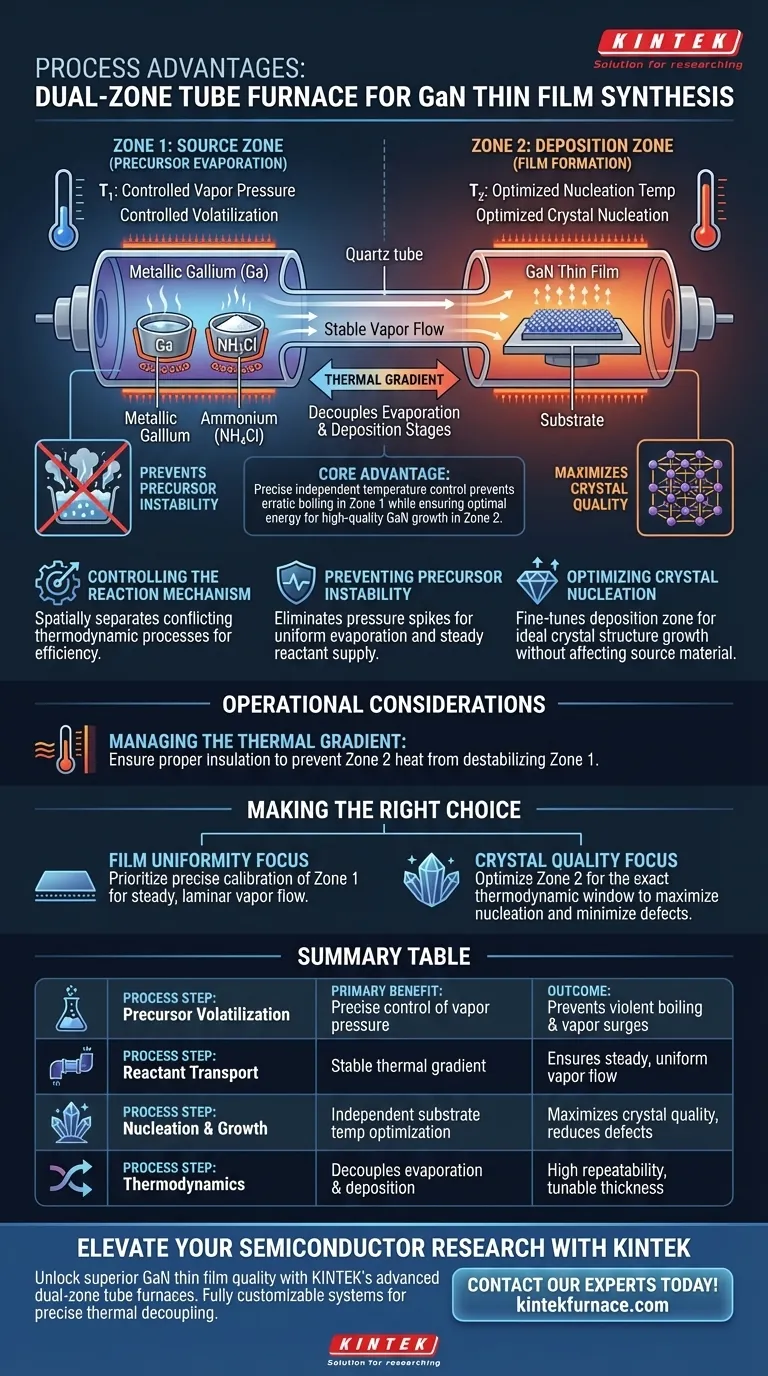

双区管式炉的特定工艺优势在于其能够将前驱体蒸发阶段与薄膜形成阶段分离开来。通过利用独立的加热区域,您可以精确控制源材料(特别是金属镓和氯化铵)的挥发速率,同时在衬底上维持一个完全不同且最佳的温度,以实现高质量的薄膜沉积。

双区配置解决了源材料稳定性和晶体生长之间的热力学冲突。它创造了一个受控的热梯度,可以防止前驱体剧烈沸腾,同时确保衬底保持在氮化镓 (GaN) 成核所需的精确能量水平。

控制反应机理

要获得高质量的 GaN 薄膜,您必须管理两个通常需要冲突温度的不同的热力学过程。双区炉通过空间分离这些过程来解决这个问题。

分离挥发与沉积

在单区系统中,源材料和衬底通常暴露在相似的热条件下。这对于 GaN 合成效率低下。

双区系统允许您为源区域设置较低的温度,以控制前驱体的蒸气压。同时,您可以在沉积区域设置较高的温度,以促进衬底上的化学反应。

防止前驱体不稳定

GaN 合成中的一个关键挑战是氯化铵的行为。如果过快地暴露在过高的热量下,这种前驱体会倾向于发生剧烈沸腾。

剧烈沸腾会导致蒸气不规则地涌出,从而导致薄膜厚度不均匀和结构质量差。

通过专门为前驱体编程第一个加热区域,您可以确保受控、均匀的蒸发。这消除了压力峰值,并确保向衬底提供稳定的反应气体。

优化晶体成核

一旦稳定的蒸气到达衬底,重点就转移到结晶上。沉积区域需要特定的热力学环境来促进成核——晶体生长的初始步骤。

如果衬底太冷,反应可能不会发生;如果太热,薄膜可能会重新蒸发或降解。

独立控制允许您仅针对 GaN 薄膜的晶体结构微调此区域,而不必担心该热量如何影响上游的源材料。

操作注意事项

虽然双区炉提供了卓越的控制,但它引入了必须管理的变量才能确保成功。

管理热梯度

该系统的优势完全取决于两个区域之间的温度梯度。

您必须确保两个区域之间的过渡得到正确管理。如果区域太近或绝缘性差,沉积区域的热量会渗入源区域,从而破坏前驱体蒸发速率的稳定性。

为您的目标做出正确选择

选择双区配置的决定很大程度上取决于您薄膜的具体质量要求。

- 如果您的主要重点是薄膜均匀性:优先精确校准第一个区域,以防止氯化铵沸腾,确保稳定、层流的蒸气流。

- 如果您的主要重点是晶体质量:将优化重点放在第二个区域,以找到最大化 GaN 成核并最小化缺陷的确切热力学窗口。

通过利用独立的温度区域,您可以将混乱的化学反应转化为可调、可重复的制造过程。

总结表:

| 工艺步骤 | 双区控制的主要优势 | 结果 |

|---|---|---|

| 前驱体挥发 | 精确控制氯化铵蒸气压 | 防止剧烈沸腾和蒸气涌出 |

| 反应物传输 | 稳定热梯度维持 | 确保稳定、均匀的蒸气流向衬底 |

| 成核与生长 | 独立的衬底温度优化 | 最大化晶体质量并减少薄膜缺陷 |

| 热力学 | 分离蒸发和沉积阶段 | 高重复性和可调薄膜厚度 |

使用 KINTEK 提升您的半导体研究水平

利用 KINTEK 先进的双区管式炉,实现卓越的 GaN 薄膜质量。KINTEK 以专家研发和制造为后盾,提供全面的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统——所有系统均可完全定制,以满足您的特定研究或生产要求。我们的双区技术提供了精确的热分离,这是消除前驱体不稳定性和最大化晶体成核所必需的。

准备好将您的 GaN 合成转化为可重复、高产出的工艺了吗?

立即联系我们的技术专家,讨论您的独特需求,并探索我们可定制的高温解决方案。

图解指南

参考文献

- Olzat Toktarbaiuly, Г. Сугурбекова. ENHANCEMENT OF POWER CONVERSION EFFICIENCY OF DYE-SENSITIZED SOLAR CELLS VIA INCORPORATION OF GAN SEMICONDUCTOR MATERIAL SYNTHESIZED IN HOT-WALL CHEMICAL VAPOR DEPOSITION FURNACE. DOI: 10.31489/2024no4/131-139

本文还参考了以下技术资料 Kintek Furnace 知识库 .