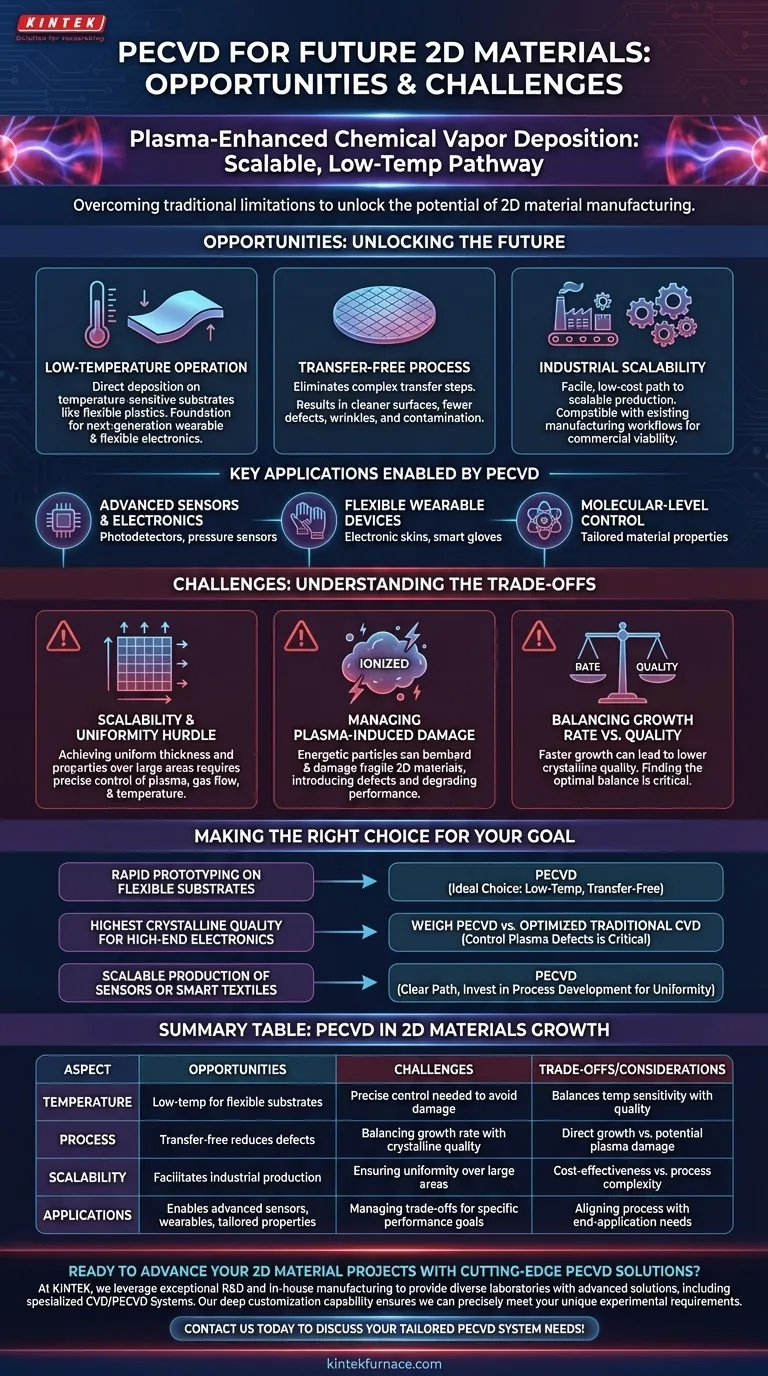

对于二维材料的未来而言,等离子体增强化学气相沉积(PECVD)代表了一种可扩展的、低温制造的关键机遇。该方法允许材料直接在各种基板上生长,与传统的化学气相沉积(CVD)相比具有明显的优势。然而,要充分发挥其潜力,必须克服工艺控制和材料质量方面的关键挑战。

虽然传统方法受到高温和破坏性转移步骤的限制,但 PECVD 为二维材料的制造提供了一条直接的、低温的途径。核心挑战在于完善等离子体工艺,以在不牺牲这些核心优势的情况下实现大规模的均匀性和高结晶质量。

核心优势:克服传统 CVD 的局限性

PECVD 的主要价值在于它直接解决了与二维材料传统生长方法相关的最主要的瓶颈。

低温操作

传统 CVD 通常需要极高的温度,这将其应用限制在坚固耐用的、对温度不敏感的基板上。

PECVD 在低得多的温度下运行。这一关键差异使得能够在温度敏感的基板(如柔性塑料)上直接沉积二维材料,这对于下一代可穿戴和柔性电子产品至关重要。

无转移工艺

对于许多传统方法,必须在催化金属箔上生长二维材料,然后将其小心地转移到最终器件基板上。

这种转移步骤是缺陷、皱纹和污染的主要来源。PECVD 消除了这一步骤,因为它直接在目标基板上生长材料,从而获得更清洁的表面和界面。

工业兼容性和可扩展性

低温和更简单、无需转移的工艺相结合,使 PECVD 本质上更兼容现有的工业制造工作流程。

这为可扩展生产提供了一条直接、简便且低成本的途径,这对于商业可行性至关重要。

关键机遇和应用

PECVD 的优势促成了一类新的器件和应用,这些器件和应用以前难以或不可能大规模制造。

先进传感器和电子设备

生产高质量二维材料薄膜的能力有助于制造高灵敏度的器件。

原型中已展示的有前途的应用包括光电探测器、压力传感器和生物化学传感器。

柔性设备和可穿戴设备的基础

PECVD 是功能性、大面积柔性电子产品的关键使能技术。

实际应用示例包括用于电子皮肤的分布式压力传感器阵列、能够识别盲文的机器人手臂上的触摸模块,以及可以记录和翻译手语的智能手套。

分子级控制,实现定制特性

PECVD 在其他领域(如高质量金刚石薄膜的生产)是一项成熟的技术,因为它提供了精确的控制。

这种对薄膜特性的分子级控制对于开发尖端技术是不可或缺的,它允许工程师根据特定应用微调材料特性。

理解挑战和权衡

尽管潜力巨大,但 PECVD 并非简单的即插即用解决方案。采用它需要对其中固有的技术挑战有清晰的认识。

可扩展性和均匀性的挑战

虽然 PECVD 被描述为可扩展的,但在实践中实现这一点是一项重大的工程难题。

确保材料在整个大面积(例如整个晶圆)上具有均匀的厚度和性能,需要对等离子体、气体流动和温度进行极其精确的控制。

管理等离子体引起的损伤

PECVD 中的“等离子体”是一种含有高能粒子的电离气体。这就是允许低温沉积的原因。

然而,如果管理不当,这些高能粒子可能会在脆弱的二维材料生长过程中轰击并损坏它,引入会降低其电子或光学性能的缺陷。

平衡生长速率与晶体质量

沉积速度与所得材料的质量之间通常存在权衡。

为了提高制造产量而追求更快的生长速度,可能会导致结晶结构无序、质量下降。找到最佳平衡对于给定应用来说是工艺开发的关键部分。

为您的目标做出正确的选择

要有效地利用 PECVD,您必须将工艺与您的主要目标结合起来。

- 如果您的主要重点是在柔性基板上进行快速原型制作: 由于其低温和无转移功能,PECVD 是理想的选择。

- 如果您的主要重点是为高端电子设备实现尽可能高的晶体质量: 您必须仔细权衡 PECVD 与优化后的传统 CVD,因为控制等离子体引起的缺陷对于性能至关重要。

- 如果您的主要重点是传感器或智能纺织品的规模化生产: PECVD 提供了一条明确的前进道路,但预计将在工艺开发中投入大量精力以确保均匀性和良率。

最终,掌握 PECVD 是关于控制复杂的作用力相互作用,以解锁下一代二维材料器件。

摘要表:

| 方面 | 机遇 | 挑战 |

|---|---|---|

| 温度 | 低温操作可用于柔性基板 | 需要精确控制以避免等离子体引起的损伤 |

| 工艺 | 无转移生长可减少缺陷和污染 | 平衡生长速率与晶体质量 |

| 可扩展性 | 有利于成本效益的工业规模生产 | 确保大面积的均匀性 |

| 应用 | 可实现先进传感器、可穿戴设备和定制材料特性 | 管理特定性能目标之间的权衡 |

准备好利用尖端的 PECVD 解决方案来推进您的二维材料项目了吗?

在 KINTEK,我们利用卓越的研发和内部制造能力,为各种实验室提供先进的高温炉解决方案,包括我们专业的 CVD/PECVD 系统。我们强大的深度定制能力确保我们能够精确满足您独特的研究要求,无论您是开发柔性电子产品、传感器还是其他创新应用。

立即联系我们,讨论我们的定制 PECVD 系统如何帮助您克服挑战并抓住可扩展二维材料生长中的机遇!

图解指南

相关产品

- 射频 PECVD 系统 射频等离子体增强化学气相沉积技术

- 倾斜旋转式等离子体增强化学沉积 PECVD 管式炉设备

- 倾斜旋转式等离子体增强化学沉积 PECVD 管式炉设备

- 带液体气化器的滑动式 PECVD 管式炉 PECVD 设备

- 定制多功能 CVD 管式炉 化学气相沉积 CVD 设备机