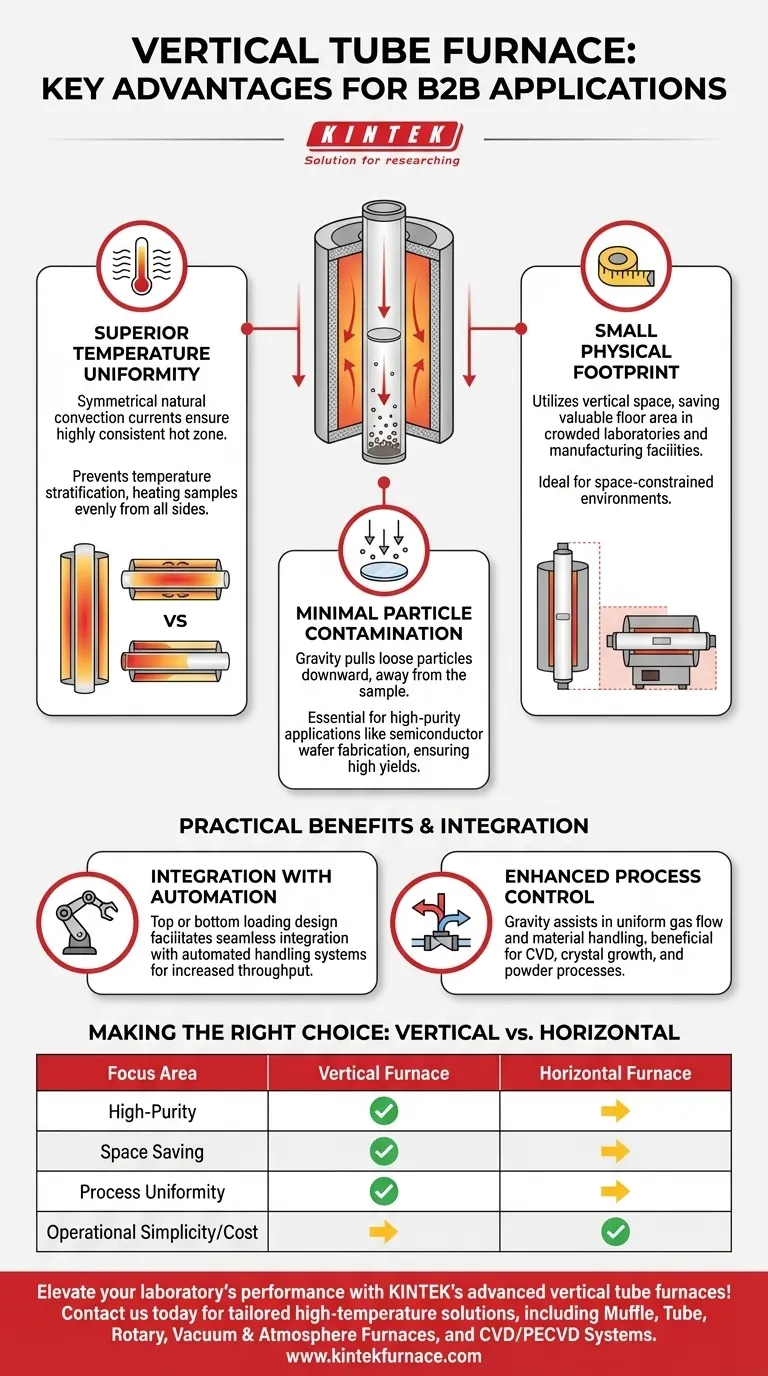

本质上,立式管式炉比卧式管式炉具有三个明显优势:卓越的温度均匀性、显著减少的颗粒污染和更小的物理占地面积。这些优点直接源于其垂直方向,利用重力来增强过程控制并节省宝贵的实验室空间。

选择使用立式管式炉不仅仅是为了加热样品。对于工艺纯度、温度稳定性和空间利用效率至关重要的应用,尤其是在半导体制造和先进材料研究领域,这是一个战略性选择。

核心设计优势:利用重力

立式炉的主要区别在于其方向。这一简单的改变对传热和材料处理产生了深远影响,带来了卧式设置无法实现的优势。

卓越的温度均匀性

在立式管中,自然对流是呈对称且稳定的。这在工艺管的长度方向上创造了一个高度均匀且一致的热区。

与卧式炉中对流可能导致温度分层(顶部较热,底部较冷)不同,立式设计确保样品从四面八方均匀受热。

最小的颗粒污染

对于高纯度应用来说,这可以说是最关键的优势。重力会将过程中产生的任何松散颗粒向下吸走,使其远离样品。

在半导体晶圆制造等领域,单个微观颗粒就可能毁掉一个器件,这种自清洁效应对于实现高产量和可靠结果至关重要。

增强的工艺控制

对于某些工艺而言,重力成为一项优势。在化学气相沉积(CVD)或晶体生长中,垂直方向有助于确保前驱体气体均匀流动,并均匀沉积到衬底上。

重力还可以辅助涉及粉末或熔体的过程,防止材料滑向一侧,并确保结果一致。

实验室和生产的实际效益

除了工艺物理学之外,立式炉还为设施规划和运行效率带来了切实的效益。

显著节省空间

相同容量的立式炉比卧式炉占地面积小得多。这使其成为拥挤的实验室或地板空间宝贵的制造设施的理想解决方案。

与自动化集成

立式炉的顶部装载或底部装载设计非常有利于自动化处理系统。

在工业环境中,自动晶圆和舟转移系统可以无缝集成,提高吞吐量并减少人工干预的需求。

管式炉的固有优势

虽然其方向提供了独特的优势,但立式炉也拥有所有管式炉的核心优势。这包括精确的温度和气氛控制、高热效率和操作简便性。

了解权衡

没有一种设计是普遍优越的。立式炉具有特定的局限性,使其不适用于某些应用。

样品装载和处理

装载和卸载样品可能比在卧式炉中更复杂。它通常需要专用夹具、升降机或舟架才能将样品正确放置在热区内。

观察挑战

在立式炉中观察加工过程中的样品本身就更困难。卧式炉通常提供更清晰、更直接的视线,便于原位监测。

潜在的成本和复杂性

与更简单、更常见的卧式型号相比,专业化的结构以及有时需要提升机构可能会使立式炉的初始投资更大。

为您的应用做出正确选择

选择正确的炉子方向完全取决于您的主要目标。

- 如果您的主要重点是高纯度加工(例如,半导体、晶圆): 立式炉因其极低的颗粒污染而成为最佳选择。

- 如果您的主要重点是节省实验室空间: 立式炉的小巧占地面积使其成为明显的赢家。

- 如果您的主要重点是工艺均匀性(例如,晶体生长、退火): 立式炉提供了最稳定和对称的加热环境。

- 如果您的主要重点是通用任务的操作简便性和成本效益: 卧式炉通常提供最直接和经济的解决方案。

最终,选择立式炉是旨在以节省空间的设计优先考虑工艺纯度和均匀性的慎重决定。

摘要表:

| 优点 | 主要益处 |

|---|---|

| 卓越的温度均匀性 | 对称对流确保均匀加热,适用于退火和晶体生长等稳定工艺。 |

| 最小的颗粒污染 | 重力将颗粒从样品中拉开,非常适合半导体制造中的高纯度应用。 |

| 紧凑的占地面积 | 垂直设计节省了宝贵的实验室空间,提高了拥挤设施的效率。 |

| 增强的工艺控制 | 重力有助于CVD和粉末处理等工艺中的均匀气体流动和材料处理。 |

| 与自动化集成 | 顶部/底部装载设计支持自动化系统,提高吞吐量并减少人工操作。 |

使用KINTEK先进的立式管式炉提升您实验室的性能! 凭借卓越的研发和内部制造,我们为各种实验室提供量身定制的高温解决方案,包括马弗炉、管式炉、旋转炉、真空和气氛炉以及CVD/PECVD系统。我们深入的定制能力确保与您独特的实验需求精确对齐,提供卓越的纯度、均匀性和空间效率。不要在质量上妥协——立即联系我们,讨论我们如何优化您的流程并推动您的研究或生产创新!

图解指南