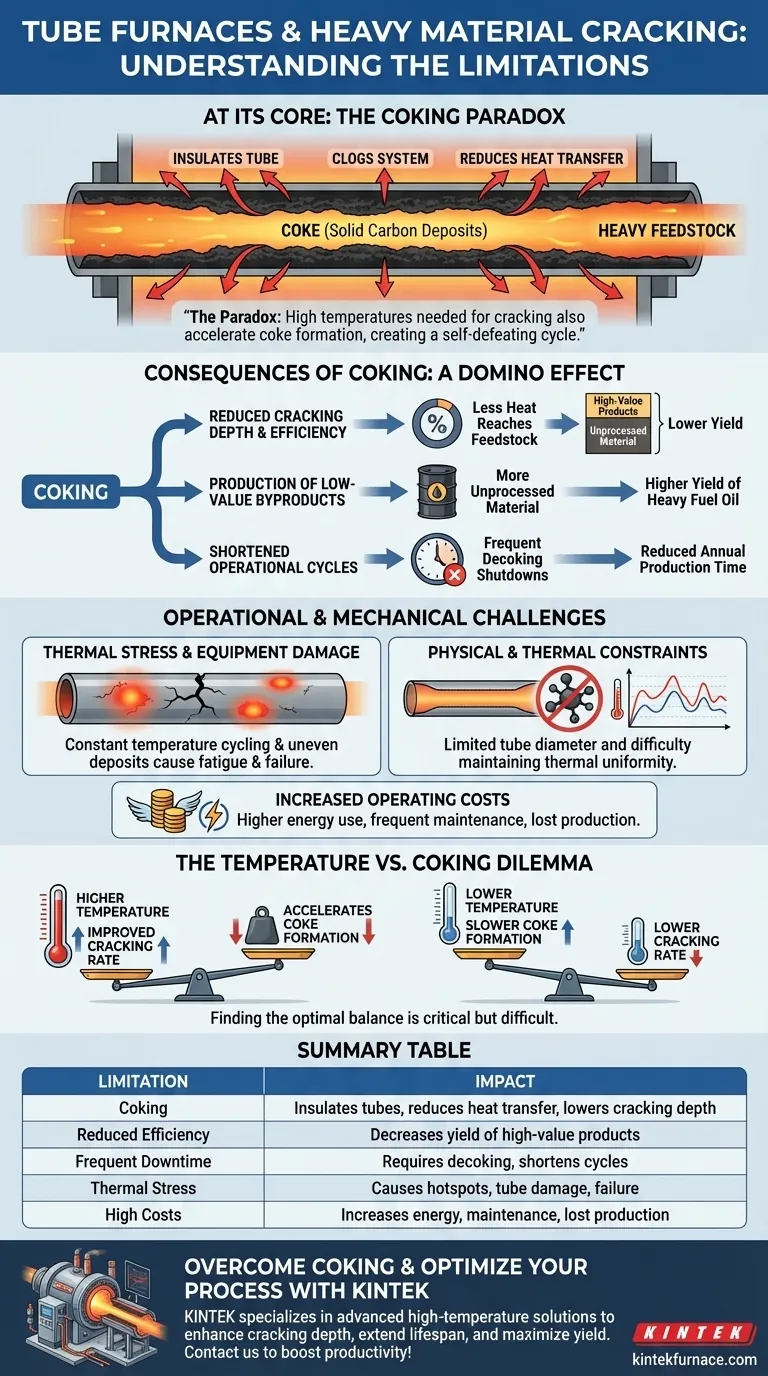

从根本上讲,管式炉在裂解重质材料时的主要限制是结焦。这是炉管内部形成固体碳沉积物的过程。结焦充当绝缘体,会堵塞系统,降低裂解过程的效率,并最终缩短整个炉体组件的运行寿命。

根本性的挑战是一个悖论:有效裂解重质碳氢化合物所需的高温正是加速焦炭形成相同的条件,从而产生了低效率和机械应力的恶性循环。

核心问题:结焦及其后果

当原油馏分等重质原料被加热到极高温度时,它们会“裂解”成更小、更有价值的分子。然而,一个平行的、问题非常严重的反应也会发生。

什么是结焦?

结焦是一个化学过程,在此过程中,重质碳氢化合物分子在高温下聚合和脱氢,在炉管内表面形成一层坚硬的固体碳残渣。

裂解深度和效率降低

焦炭层充当了热绝缘体。这种屏障阻碍了热量有效地传递到流经管道的原料中。

因此,裂解深度——重质材料被分解的程度——会显著降低。这意味着只有较低比例的原材料被转化为所需的高价值产品。

低价值副产品的产生

裂解深度较低,意味着更大比例的原料在未完全加工的情况下通过炉子。这导致低价值副产品(如重油)的产率更高,而乙烯和丙烯等高价值产品的产率更低。

运行周期缩短

随着焦炭层增厚,炉子的效率会下降到不再具有经济效益的程度。该过程必须停止进行除焦,这是一个清除积碳的过程。

这种频繁除焦的必要性大大缩短了炉子的运行周期,降低了每年的有效生产时间和总产量。

加剧的运营和机械挑战

结焦问题会产生多米诺骨牌效应,导致一系列影响设备和底线的次要问题。

对设备寿命的影响

在高温运行和低温除焦循环之间持续的循环会对炉管产生显著的热应力,这可能导致疲劳和失效。

此外,不均匀的焦炭沉积会在管壁上产生热点。这些局部极端温度区域会削弱金属,并导致管子过早爆裂,从而导致昂贵且危险的故障。

物理和热约束

管式炉本质上受限于管子的直径。这种几何形状不适合处理大体积或笨重的样品,这限制了操作的总体积和吞吐量。

要在长管的全长范围内实现完美的热均匀性也是一个挑战。结焦会加剧这个问题,使得几乎不可能保持最佳裂解所需的精确温度剖面。

运营成本增加

这些限制中的每一个都会导致更高的运营成本。频繁的除焦停机意味着生产损失,而原料利用率的降低则直接影响盈利能力。

加上更高的能源消耗(以克服绝缘焦炭层)以及昂贵的炉管的频繁维护或更换的成本,使这成为一个重大的财务挑战。

理解权衡

为重质材料裂解选择或操作管式炉涉及平衡几个相互竞争的因素。

温度与结焦的困境

操作人员面临着持续的权衡。提高炉温可以提高裂解率,但也会急剧加速焦炭的形成。找到最佳平衡至关重要,但很难维持。

材料和设计限制

由刚玉等先进材料制成的特种管材可以承受更高的温度,但它们也有自身的缺点。它们非常昂贵,通常不透明(无法目视检查过程),并且可能很脆或容易发生热冲击。

污染和纯度

对于材料科学中纯度至关重要的应用,原料与管材的任何相互作用,或焦炭沉积物的剥落,都可能引入污染。这可能会破坏最终加工材料的性能。

为您的目标做出正确的选择

了解这些限制是有效工艺设计和技术选择的第一步。您的最佳策略完全取决于您的主要目标。

- 如果您的主要重点是最大化高价值产品的产率:您必须优先选择积极管理焦炭形成的技术或先进管材,即使这需要更高的初始投资。

- 如果您的主要重点是最大限度地降低运营成本和停机时间:您可能需要接受较低的裂解深度,通过使用更温和的温度或处理更轻的原料来延长两次除焦之间的周期时间。

- 如果您的主要重点是实现高吞吐量:标准管式炉的固有物理和体积限制可能意味着您需要研究更适合大规模连续处理的替代反应器设计。

最终,承认裂解与结焦之间的固有冲突对于优化任何高温碳氢化合物过程都至关重要。

摘要表:

| 局限性 | 影响 |

|---|---|

| 结焦 | 绝缘管道,减少传热,降低裂解深度 |

| 效率降低 | 降低乙烯等高价值产品的产率 |

| 频繁停机 | 需要除焦,缩短运行周期 |

| 热应力 | 引起热点、管道损坏和设备故障 |

| 成本高昂 | 增加能源消耗、维护和生产损失 |

在重质材料加工中遇到结焦和效率低下问题?KINTEK 专注于为各种实验室量身定制的先进高温炉解决方案。利用卓越的研发和内部制造能力,我们提供管式炉、马弗炉、旋转炉、真空与气氛炉以及 CVD/PECVD 系统等产品。我们深入的定制能力确保了克服结焦、提高裂解深度和延长设备寿命的精确解决方案——最大限度地提高您的收率并减少停机时间。立即联系我们讨论如何优化您的工艺并提高生产力!

图解指南

相关产品

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 高压实验室真空管式炉 石英管式炉

- 分体式多加热区旋转管式炉 旋转管式炉

- 多区实验室石英管炉 管式炉